LEITFADEN

ENERGIEEFFIZIENZ IM HANDWERK

START

GEWERKE

Metall

Hauptverbraucher und Einsparpotentiale

QUERSCHNITTSTHEMEN

WERKZEUGKOFFER

ENERGIEBUCH / E-TOOL

PUBLIKATIONEN / DOWNLOADS

Gewerke > Metall > Hauptverbraucher und Einsparpotentiale

Allgemeine Hinweise

Arbeiten an elektrischen, unter Druck stehenden oder heißen bzw. tiefkalten Maschinen und Anlagen sowie sonstigen Einrichtungen dürfen nur von hierfür geschulten und zugelassenen Fachkräften erfolgen. Dies betrifft auch die Verarbeitung von gefährlichen Chemikalien. Neben Risiken für die Gesundheit von handelnden Personen besteht auch ein technisches Risiko bzgl. möglicher Schäden an Anlagen und Einrichtungen, welche einen wirtschaftlichen Schaden nach sich ziehen können. Bei Änderungen von Fertigungsprozessen, zum Beispiel mit dem Ziel einer Optimierung des Energieeinsatzes, besteht ggf. ein Risiko in der unbemerkten, unbeabsichtigten und unerwünschten Änderungen von Eigenschaften der hergestellten Erzeugnisse. Dies sollte in alle Überlegungen einbezogen und mittels geeigneter Maßnahmen überprüft und ggf. abgesichert werden.

DRUCKEN

Allgemeine und gewerkespezifische Arten des Energieeinsatzes

In metallverarbeitenden Betrieben wird Energie zum einen für allgemeine Dinge wie

• das Heizen der Firmengebäude

• die Beleuchtung der Arbeitsbereiche

• die Aufbereitung von Warmwasser

• und die Bereitstellung von Druckluft

benötigt. Die zugehörigen Energieverbraucher und Maßnahmen zur Reduktion des Energieverbrauchs sind nicht gewerkespezifisch und werden im Bereich der Querschnittsthemen erörtert (siehe Link). Als Besonderheit der metallverarbeitenden Betriebe hervorzuheben ist jedoch die häufig große Deckenhöhe der Produktionsgebäude. Diese ist mit Nachteilen bei der Beheizung des Gebäudes sowie bei der Ausleuchtung der Arbeitsbereiche verbunden. Als Alternative zu gasbetriebenen Luftheizungen sind Heizplatten etabliert, welche unterhalb der Hallendecke montiert werden. Hierbei handelt es sich um Radiatoren, die von Warmwasser durchflossen werden, ihre Wärme im Gegensatz zu haushaltstypischen Lamellenradiatoren aber vorwiegend durch Infrarotstrahlung abgeben. Die Infrarotstrahlung trifft auf die Oberflächen der Arbeitsbereiche wie Fußböden, Arbeitsflächen, Maschinen sowie die Arbeiter selbst. Dies erzeugt ein angenehmes Wärmegefühl. Die Raumlufttemperatur kann dabei gegenüber Gebäuden welche mit Warmluft beheizt werden, abgesenkt werden, ohne dass das Wärmegefühl maßgeblich beeinträchtigt wird. Auf diese Weise kann viel Energie eingespart werden. Ein weiterer Vorteil ist, dass das bei Luftströmen infolge von geöffneten Toren die von der Infrarotstrahlung erwärmten Oberflächen nur langsam abkühlen. Es wird eine weniger starke Auskühlung empfunden als bei luftbeheizten Gebäuden, da die Wärmestrahlung der Oberflächen vom Luftzug nicht unterbrochen wird. Eine gute Ergänzung ist die Nutzung von schnelllaufenden Hallentoren in Verbindung mit Sperrluftschleusen, so dass kühle Luftströme auf ein Minimum reduziert werden.

Auch bei der Beleuchtung der Arbeitsbereiche muss der Deckenhöhe Rechnung getragen werden. In vielen Produktionsgebäuden sind Kranbahnen unterhalb der Hallendecke montiert. Da die Quertraverse des Krans die einzelnen Arbeitsbereiche überfahren muss, können Lichtquellen entweder oberhalb der Kranbahn angebracht oder am jeweiligen Arbeitsplatz an einer Wand oder einem Stativ montiert werden. Wie im Querschnittsthema „Licht“ beschrieben, sind moderne LED-Lichtquellen eine energiesparende Alternative zu Neonröhren, Quecksilberdampflampen und Halogenstrahlern. LED-Leuchten gibt es in Form von flächigen Platten mit geringer Bauhöhe, was für die Montage oberhalb von Kranbahnen günstig ist. Wird die Beleuchtung in einem Gebäude erneuert mit dem Ziel, Energie zu sparen, sollte im Vorfeld eine sorgfältige Planung und die Erstellung eines Lichtkonzeptes erfolgen. Auf diese Weise kann sichergestellt werden, dass die einzelnen Arbeitsbereiche mit ausreichend, aber auch nicht mit zu viel Licht versorgt werden.

Neben den allgemeinen Dingen, für die in Betrieben Energie aufgewendet werden muss, wird in metallverarbeitenden Betrieben Energie für den Betrieb von Werkzeugmaschinen und sonstigen Produktionsanlagen benötigt. Die zugehörigen Verbraucher zählen zu den gewerkespezifischen Verbrauchern. Soll der Energieeinsatz dieser Maschinen und Anlagen reduziert werden, sind neben einigen universellen Lösungsansätzen, wie dem konsequenten Abschalten von gerade nicht benötigten Maschinen, individuelle Maßnahmen erforderlich. Dies hat verschiedene Gründe: zum einen sind viele Maschinen technologisch komplexe Geräte, deren Energieverbrauch im Betrieb von einer großen Zahl von Einflussgrößen bestimmt wird. Ein Beispiel: Die Herstellung eines Bauteils mit Hilfe einer Fräsmaschine kann auf viele verschiedene Arten erfolgen. Je nachdem, welche Fräswerkzeuge in die Maschine eingesetzt werden und wie die einzelnen Bearbeitungsschritte programmiert werden, ergeben sich unterschiedlich lange und mehr oder weniger energieintensive Abläufe. Zudem kann je nach Prozess und Werkzeug mit oder ohne Kühlschmiermittel gefertigt werden. Auch die Größe des Halbzeugs, aus dem das Bauteil gefräst wird, spielt eine Rolle. Stehen mehrere Maschinen unterschiedlicher Modelle und Fabrikate zur Verfügung, ist im Betrieb häufig nicht bekannt, welche Maschine ein bestimmtes Bauteil mit einem hohen oder einem geringen Energieeinsatz fertigen kann. Zudem erfolgt die Zuweisung eines Fertigungsauftrages auf eine bestimmte Anlage in der Regel nach anderen Gesichtspunkten als dem Energiebedarf. Ein weiterer Punkt ist, dass Werkzeugmaschinen im Allgemeinen eine hohe Lebensdauer von zum Teil mehreren Jahrzehnten haben und zudem kostenintensive Güter sind. Eine Maschine mit geringer Energieeffizienz ausschließlich aufgrund dieses Kriteriums zu ersetzen wird daher im Allgemeinen mit anderen Interessen betriebswirtschaftlicher Art im Zielkonflikt stehen. Entsprechende Beispiele lassen sich auch für andere Arten von Werkzeugmaschinen aufführen.

Dennoch gibt es Möglichkeiten, den Einsatz von elektrischer Energie in der Produktion zu reduzieren. Ein erster Schritt ist die Ermittlung des Energieverbrauchs an einzelnen Maschinen, so dass die Verteilung der Gesamtenergie des Unternehmens auf einzelne Verbraucher ergründet wird. Dies kann zum Beispiel mit Hilfe von Leistungsmesstechnik erfolgen, welche aufgrund der Anschlussarten von typischen Werkzeugmaschinen (festverdrahtete Anschlüsse für Drehstrom mit hoher Stromstärke) von einem Elektroinstallateur vorgenommen werden muss. Sinnvoll ist es,Leistungsmessgeräte mit Datenspeicher über einen hinreichend langen Zeitraum an einer Maschine zu installieren. Die Nutzungsdauer und Nutzungsart der Maschine innerhalb des Messzeitraums sollte nicht von den Gewohnheiten abweichen, so dass das Ergebnis repräsentativ ist und entsprechend interpretiert werden kann. Werden Leistungsmessungen sukzessive an den vorhandenen Maschinen vorgenommen, kann die gewünschte Aufschlüsselung des Energieverbrauchs erstellt werden. Auch wenn damit noch keine Einsparung erzielt wird, hilft dies dabei, die Menge der an einer Maschine aufgewendeten Energie im Hinblick auf den damit erzielten Nutzen (hergestellte Produkte) zu bewerten. Auf diese Weise können mittelfristig ineffiziente Maschinen oder ineffiziente Fertigungsabläufe auf bestimmten Maschinen identifiziert und durch effizientere Alternativen ersetzt werden. Auf die Möglichkeiten, den Energieeinsatz dadurch zu verringern, dass zum Beispiel Fertigungsprogramme an numerisch gesteuerten Programmen mit Blick auf den Energieverbrauch optimiert werden, kann der Energieberater vor Ort hinweisen. Wird ein Bewusstsein hierfür geschaffen, sind weitere Einsparungen möglich. Ggf. können Schulungen der Programmierer und Maschinenanbieter zu diesem Thema eine Option sein. Potentielle Ansprechpartner hierfür sind zertifizierte Weiterbildungseinrichtungen, Forschungsstellen von Universitäten und Hochschulen sowie Maschinenhersteller und Software-Anbieter.

Das Beispiel des Energieeinsatzes einer Fräsmaschine lässt erkennen, dass für unterschiedliche Maschinengattungen individuelle und stark technologisch geprägte Lösungsansätze erforderlich sind. Im Folgenden werden daher konkrete Ansätze für typische Maschinen erläutert. Die Mehrheit der Maschinen in metallverarbeitenden Handwerksbetrieben sind für das Ausführen bestimmter Fertigungsverfahren konzipiert. Diese können nach der DIN 8580 [7] in Haupt- und Untergruppen unterteilt werden.

Im Folgenden werden für die einzelnen Hauptgruppen der Fertigungsverfahren typische Energieverbraucher in Form von Werkzeugmaschinen und Produktionsanlagen vorgestellt. Potentiale zur Energieeinsparung und einige einfache Lösungsansätze zu deren Erschließung werden aufgezeigt. Das größte Potential besteht häufig in der Erneuerung von Maschinen oder der Substitution von eingesetzten Verfahren. Dies kann aus den oben genannten Gründen selten ohne weitgehende planerische, strategische und betriebswirtschaftliche Überlegungen umgesetzt werden. Dennoch werden typische Ansatzpunkte geschildert, die ggf. unter Einbeziehung von Maschinenherstellern, Elektrotechnikern und anderen Fremdfirmen zu wirksamen Maßnahmen für die Energieeinsparung ausgearbeitet und umgesetzt werden können. Möglichkeiten zur Ressourceneinsparung im Allgemein und je nach Art des Fertigungsverfahrens sind auch in [12] beschrieben. Die Ressource Energie ist in den Betrachtungen einbezogen.

• das Heizen der Firmengebäude

• die Beleuchtung der Arbeitsbereiche

• die Aufbereitung von Warmwasser

• und die Bereitstellung von Druckluft

benötigt. Die zugehörigen Energieverbraucher und Maßnahmen zur Reduktion des Energieverbrauchs sind nicht gewerkespezifisch und werden im Bereich der Querschnittsthemen erörtert (siehe Link). Als Besonderheit der metallverarbeitenden Betriebe hervorzuheben ist jedoch die häufig große Deckenhöhe der Produktionsgebäude. Diese ist mit Nachteilen bei der Beheizung des Gebäudes sowie bei der Ausleuchtung der Arbeitsbereiche verbunden. Als Alternative zu gasbetriebenen Luftheizungen sind Heizplatten etabliert, welche unterhalb der Hallendecke montiert werden. Hierbei handelt es sich um Radiatoren, die von Warmwasser durchflossen werden, ihre Wärme im Gegensatz zu haushaltstypischen Lamellenradiatoren aber vorwiegend durch Infrarotstrahlung abgeben. Die Infrarotstrahlung trifft auf die Oberflächen der Arbeitsbereiche wie Fußböden, Arbeitsflächen, Maschinen sowie die Arbeiter selbst. Dies erzeugt ein angenehmes Wärmegefühl. Die Raumlufttemperatur kann dabei gegenüber Gebäuden welche mit Warmluft beheizt werden, abgesenkt werden, ohne dass das Wärmegefühl maßgeblich beeinträchtigt wird. Auf diese Weise kann viel Energie eingespart werden. Ein weiterer Vorteil ist, dass das bei Luftströmen infolge von geöffneten Toren die von der Infrarotstrahlung erwärmten Oberflächen nur langsam abkühlen. Es wird eine weniger starke Auskühlung empfunden als bei luftbeheizten Gebäuden, da die Wärmestrahlung der Oberflächen vom Luftzug nicht unterbrochen wird. Eine gute Ergänzung ist die Nutzung von schnelllaufenden Hallentoren in Verbindung mit Sperrluftschleusen, so dass kühle Luftströme auf ein Minimum reduziert werden.

Auch bei der Beleuchtung der Arbeitsbereiche muss der Deckenhöhe Rechnung getragen werden. In vielen Produktionsgebäuden sind Kranbahnen unterhalb der Hallendecke montiert. Da die Quertraverse des Krans die einzelnen Arbeitsbereiche überfahren muss, können Lichtquellen entweder oberhalb der Kranbahn angebracht oder am jeweiligen Arbeitsplatz an einer Wand oder einem Stativ montiert werden. Wie im Querschnittsthema „Licht“ beschrieben, sind moderne LED-Lichtquellen eine energiesparende Alternative zu Neonröhren, Quecksilberdampflampen und Halogenstrahlern. LED-Leuchten gibt es in Form von flächigen Platten mit geringer Bauhöhe, was für die Montage oberhalb von Kranbahnen günstig ist. Wird die Beleuchtung in einem Gebäude erneuert mit dem Ziel, Energie zu sparen, sollte im Vorfeld eine sorgfältige Planung und die Erstellung eines Lichtkonzeptes erfolgen. Auf diese Weise kann sichergestellt werden, dass die einzelnen Arbeitsbereiche mit ausreichend, aber auch nicht mit zu viel Licht versorgt werden.

Neben den allgemeinen Dingen, für die in Betrieben Energie aufgewendet werden muss, wird in metallverarbeitenden Betrieben Energie für den Betrieb von Werkzeugmaschinen und sonstigen Produktionsanlagen benötigt. Die zugehörigen Verbraucher zählen zu den gewerkespezifischen Verbrauchern. Soll der Energieeinsatz dieser Maschinen und Anlagen reduziert werden, sind neben einigen universellen Lösungsansätzen, wie dem konsequenten Abschalten von gerade nicht benötigten Maschinen, individuelle Maßnahmen erforderlich. Dies hat verschiedene Gründe: zum einen sind viele Maschinen technologisch komplexe Geräte, deren Energieverbrauch im Betrieb von einer großen Zahl von Einflussgrößen bestimmt wird. Ein Beispiel: Die Herstellung eines Bauteils mit Hilfe einer Fräsmaschine kann auf viele verschiedene Arten erfolgen. Je nachdem, welche Fräswerkzeuge in die Maschine eingesetzt werden und wie die einzelnen Bearbeitungsschritte programmiert werden, ergeben sich unterschiedlich lange und mehr oder weniger energieintensive Abläufe. Zudem kann je nach Prozess und Werkzeug mit oder ohne Kühlschmiermittel gefertigt werden. Auch die Größe des Halbzeugs, aus dem das Bauteil gefräst wird, spielt eine Rolle. Stehen mehrere Maschinen unterschiedlicher Modelle und Fabrikate zur Verfügung, ist im Betrieb häufig nicht bekannt, welche Maschine ein bestimmtes Bauteil mit einem hohen oder einem geringen Energieeinsatz fertigen kann. Zudem erfolgt die Zuweisung eines Fertigungsauftrages auf eine bestimmte Anlage in der Regel nach anderen Gesichtspunkten als dem Energiebedarf. Ein weiterer Punkt ist, dass Werkzeugmaschinen im Allgemeinen eine hohe Lebensdauer von zum Teil mehreren Jahrzehnten haben und zudem kostenintensive Güter sind. Eine Maschine mit geringer Energieeffizienz ausschließlich aufgrund dieses Kriteriums zu ersetzen wird daher im Allgemeinen mit anderen Interessen betriebswirtschaftlicher Art im Zielkonflikt stehen. Entsprechende Beispiele lassen sich auch für andere Arten von Werkzeugmaschinen aufführen.

Dennoch gibt es Möglichkeiten, den Einsatz von elektrischer Energie in der Produktion zu reduzieren. Ein erster Schritt ist die Ermittlung des Energieverbrauchs an einzelnen Maschinen, so dass die Verteilung der Gesamtenergie des Unternehmens auf einzelne Verbraucher ergründet wird. Dies kann zum Beispiel mit Hilfe von Leistungsmesstechnik erfolgen, welche aufgrund der Anschlussarten von typischen Werkzeugmaschinen (festverdrahtete Anschlüsse für Drehstrom mit hoher Stromstärke) von einem Elektroinstallateur vorgenommen werden muss. Sinnvoll ist es,Leistungsmessgeräte mit Datenspeicher über einen hinreichend langen Zeitraum an einer Maschine zu installieren. Die Nutzungsdauer und Nutzungsart der Maschine innerhalb des Messzeitraums sollte nicht von den Gewohnheiten abweichen, so dass das Ergebnis repräsentativ ist und entsprechend interpretiert werden kann. Werden Leistungsmessungen sukzessive an den vorhandenen Maschinen vorgenommen, kann die gewünschte Aufschlüsselung des Energieverbrauchs erstellt werden. Auch wenn damit noch keine Einsparung erzielt wird, hilft dies dabei, die Menge der an einer Maschine aufgewendeten Energie im Hinblick auf den damit erzielten Nutzen (hergestellte Produkte) zu bewerten. Auf diese Weise können mittelfristig ineffiziente Maschinen oder ineffiziente Fertigungsabläufe auf bestimmten Maschinen identifiziert und durch effizientere Alternativen ersetzt werden. Auf die Möglichkeiten, den Energieeinsatz dadurch zu verringern, dass zum Beispiel Fertigungsprogramme an numerisch gesteuerten Programmen mit Blick auf den Energieverbrauch optimiert werden, kann der Energieberater vor Ort hinweisen. Wird ein Bewusstsein hierfür geschaffen, sind weitere Einsparungen möglich. Ggf. können Schulungen der Programmierer und Maschinenanbieter zu diesem Thema eine Option sein. Potentielle Ansprechpartner hierfür sind zertifizierte Weiterbildungseinrichtungen, Forschungsstellen von Universitäten und Hochschulen sowie Maschinenhersteller und Software-Anbieter.

Das Beispiel des Energieeinsatzes einer Fräsmaschine lässt erkennen, dass für unterschiedliche Maschinengattungen individuelle und stark technologisch geprägte Lösungsansätze erforderlich sind. Im Folgenden werden daher konkrete Ansätze für typische Maschinen erläutert. Die Mehrheit der Maschinen in metallverarbeitenden Handwerksbetrieben sind für das Ausführen bestimmter Fertigungsverfahren konzipiert. Diese können nach der DIN 8580 [7] in Haupt- und Untergruppen unterteilt werden.

Im Folgenden werden für die einzelnen Hauptgruppen der Fertigungsverfahren typische Energieverbraucher in Form von Werkzeugmaschinen und Produktionsanlagen vorgestellt. Potentiale zur Energieeinsparung und einige einfache Lösungsansätze zu deren Erschließung werden aufgezeigt. Das größte Potential besteht häufig in der Erneuerung von Maschinen oder der Substitution von eingesetzten Verfahren. Dies kann aus den oben genannten Gründen selten ohne weitgehende planerische, strategische und betriebswirtschaftliche Überlegungen umgesetzt werden. Dennoch werden typische Ansatzpunkte geschildert, die ggf. unter Einbeziehung von Maschinenherstellern, Elektrotechnikern und anderen Fremdfirmen zu wirksamen Maßnahmen für die Energieeinsparung ausgearbeitet und umgesetzt werden können. Möglichkeiten zur Ressourceneinsparung im Allgemein und je nach Art des Fertigungsverfahrens sind auch in [12] beschrieben. Die Ressource Energie ist in den Betrachtungen einbezogen.

DRUCKEN

Fertigungsverfahren "Urformen"

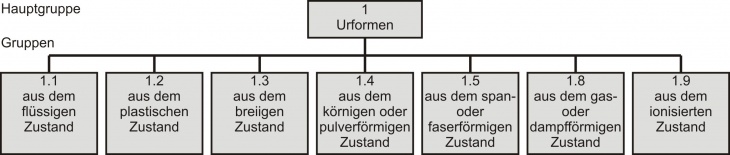

Die urformenden Verfahren stellen die erste Hauptgruppe nach der DIN 8580 [7] zur Einteilung der Fertigungsverfahren dar. Hierunter werden alle Verfahren zusammengefasst, die den Stoffzusammenhalt eines geometrisch festen Körpers schaffen. Der Zustand der Ausgangsstoffe kann dabei flüssig, plastisch, körnig oder pulverförmig sein. In Bild 3 ist die Einordnung der Verfahren dieser Gruppe dargestellt. Ein bekanntes und weit verbreitetes Verfahren ist das Gießen, bei dem die Formgebung aus dem flüssigen Zustand erfolgt.

Bild 3: Fertigungsverfahren der Hauptgruppe 1 "Urformen"

Beim Gießen wird die Schmelze in eine Form gegossen, deren Hohlraum die geometrische Form des Werkstücks bestimmt. Abhängig davon, ob die Formen mehrfach oder einmalig eingesetzt werden können, werden diese als dauerhafte oder verlorene Gussformen bezeichnet [13]. Das Gießen eignet sich sowohl für die Großserienfertigung unter Nutzung von dauerhaften Gussformen als auch für Einzelfertigungen mit Hilfe von verlorenen Formen. Folgende Anlagen für das Urformen bzw. Gießen sind typisch:

• Induktionstiegelöfen

• Schleudergussanlagen

• Druckgussanlagen

Zur Erhöhung der Energieeffizienz von Anlagen der urformenden Fertigung gibt es verschiedene Ansätze. Ein Gießvorgang beginnt in der Regel mit dem Schmelzen des Gusswerkstoffs, zum Beispiel mit Hilfe von Induktionstiegelöfen mit elektrischen Spulen. Diese verfügen häufig über Kühlwasserkreisläufe. Bei Installation geeigneter Rohrsysteme kann die Abwärme des Kühlwassers zur Warmwasseraufbereitung oder zum Heizen der Betriebsgebäude genutzt werden. Die Gebäude, in denen die Öfen selbst stehen, werden mitunter nicht beheizt, wenn diese infolge der direkten Wärmestrahlung der Öfen bereits ausreichend aufgeheizt werden. Bei großen Öfen mit einer Anschlussleistung von 100 Kilowatt hin zu einigen Megawatt stehen mitunter sehr große Wärmemengen für die weitere Nutzung zur Verfügung. Günstig ist es, die zur Verfügung stehende Wärme stets auf dem höchstmöglichen Temperaturniveau zu halten, um eine hochwertige Nutzung zu ermöglichen. Mit Hilfe entsprechender Regelkreise im Kühlwassernetz kann verhindert werden, dass sehr warmes Kühlwasser aus einem Ofen im Schmelzbetrieb durch einen zweiten Ofen fließt, der gerade nicht in Betrieb ist, und dort abkühlt. Auch eine Neuauslegung der Kühlsysteme kann sinnvoll sein, um das Temperaturniveau des rücklaufenden Kühlwassers insgesamt anzuheben. Dabei muss sichergestellt werden, dass die zu kühlenden Anlagenkomponenten, wie Spulen und andere Bauteile, stets unterhalb der kritischen Betriebstemperaturen betrieben werden. Fällt die Wärme des Kühlwassers regelmäßig und zuverlässig an, kann sie auch für das Beheizen von benachbarten Unternehmen und Gebäude oder ganze Siedlungen genutzt und auch entsprechend vermarktet werden. Die Umsetzung der genannten Maßnahmen sollte nur von Fachkräften bzw. Fachfirmen und unter Einbeziehung von Herstellern der entsprechenden Anlagen durchgeführt werden. Der Energieberater kann auf die Existenz entsprechender Möglichkeiten hinweisen und das Hinzuziehen von Fachfirmen empfehlen. Jeder Umsetzung einer Maßnahme sollte eine sorgfältige Überprüfung und Bewertung hinsichtlich der Kosten, des Nutzens und möglicher Risiken vorausgehen.

Ein weiterer Aspekt, neben der bezogenen Energiemenge, ist die maximale elektrische Anschlussleistung der Anlagen bzw. des gesamten Betriebes. Eine hohe Anschlussleistung führt einerseits zu einem hohen Leistungspreis für die Energie, was aus wirtschaftlichen Gründen unerwünscht ist, bedingt anderseits aber auch eine ungleichmäßige Belastung des elektrischen Netzes, was aus technischen Gründen grundsätzlich ungünstig ist. Werden in einem Betrieb mehrere Öfen oder Gießanlagen verwendet, welche zum Beispiel im Taktbetrieb arbeiten, kann mittels einer Synchronisation der Einzelanlagen ein gleichmäßigerer Lastgang erreicht werden. Sinnvoll kann auch eine Steuerung der Öfen in Abhängigkeit von anderen Anlagen sein. Ein Beispiel: Werden in einem Gebäude verschiedene Öfen betrieben und in einem anderen Gebäude, z. B. eine leistungsstarke Werkzeugmaschine nur zeitweise eingeschaltet, kann die vom Netz bezogene Spitzenleistung reduziert werden, wenn die Öfen kurzzeitig abgeschaltet bzw. die Taktung des Betriebs mit dem Betrieb der anderen Maschine abgestimmt wird. Auch für die Umsetzung solcher Lösungsansätze sollten unbedingt Fachbetriebe oder die Hersteller der jeweiligen Anlagen hinzugezogen werden.

Energieeinsparungen bzw. die Nutzung von Abwärme sind auch nach dem Gießen des flüssigen Metalls in entsprechende Formen möglich. Kurz nach dem Gießen beträgt die Temperatur der Werkstücke im Allgemeinen mehr als 1.000 Grad Celsius. Es erfolgt dann ein Abkühlen bis hinab auf Raumtemperatur, teilweise in mehreren Schritten und nach vorgegeben Zeit-Temperatur-Kurven. Die einzelnen Schritte können mitunter in verschiedenen Gebäuden eines Betriebes erfolgen. Die dabei entstehende Abwärme kann auf verschiedene Weise zurückgewonnen und genutzt werden, zum Beispiel zur Warmwasseraufbereitung, zum Heizen des Gebäudes oder zum Vorwärmen der zu schmelzenden Rohstoffe. Eine Umsetzung der Rückgewinnung kann zum Beispiel mittels geeigneter Lüftungstechnik und Gegenstromwärmetauschern realisiert werden, welche von Fachbetrieben installiert werden können. Wird im Bereich der Abkühlstrecken von Gussteilen Wärme entnommen, sollten Auswirkungen auf den Abkühlprozess und mögliche Einflüsse auf die Qualität der Erzeugnisse mit besonderer Sorgfalt überprüft werden. Die skizzierten Lösungsansätze lassen sich nicht ohne weiteres umsetzen, die häufig große Menge der zur Verfügung stehenden Abwärme kann je nach Einzelfall aber auch aufwendige Maßnahmen rechtfertigen. Der Energieberater kann auf entsprechende Möglichkeiten hinweisen.

• Induktionstiegelöfen

• Schleudergussanlagen

• Druckgussanlagen

Zur Erhöhung der Energieeffizienz von Anlagen der urformenden Fertigung gibt es verschiedene Ansätze. Ein Gießvorgang beginnt in der Regel mit dem Schmelzen des Gusswerkstoffs, zum Beispiel mit Hilfe von Induktionstiegelöfen mit elektrischen Spulen. Diese verfügen häufig über Kühlwasserkreisläufe. Bei Installation geeigneter Rohrsysteme kann die Abwärme des Kühlwassers zur Warmwasseraufbereitung oder zum Heizen der Betriebsgebäude genutzt werden. Die Gebäude, in denen die Öfen selbst stehen, werden mitunter nicht beheizt, wenn diese infolge der direkten Wärmestrahlung der Öfen bereits ausreichend aufgeheizt werden. Bei großen Öfen mit einer Anschlussleistung von 100 Kilowatt hin zu einigen Megawatt stehen mitunter sehr große Wärmemengen für die weitere Nutzung zur Verfügung. Günstig ist es, die zur Verfügung stehende Wärme stets auf dem höchstmöglichen Temperaturniveau zu halten, um eine hochwertige Nutzung zu ermöglichen. Mit Hilfe entsprechender Regelkreise im Kühlwassernetz kann verhindert werden, dass sehr warmes Kühlwasser aus einem Ofen im Schmelzbetrieb durch einen zweiten Ofen fließt, der gerade nicht in Betrieb ist, und dort abkühlt. Auch eine Neuauslegung der Kühlsysteme kann sinnvoll sein, um das Temperaturniveau des rücklaufenden Kühlwassers insgesamt anzuheben. Dabei muss sichergestellt werden, dass die zu kühlenden Anlagenkomponenten, wie Spulen und andere Bauteile, stets unterhalb der kritischen Betriebstemperaturen betrieben werden. Fällt die Wärme des Kühlwassers regelmäßig und zuverlässig an, kann sie auch für das Beheizen von benachbarten Unternehmen und Gebäude oder ganze Siedlungen genutzt und auch entsprechend vermarktet werden. Die Umsetzung der genannten Maßnahmen sollte nur von Fachkräften bzw. Fachfirmen und unter Einbeziehung von Herstellern der entsprechenden Anlagen durchgeführt werden. Der Energieberater kann auf die Existenz entsprechender Möglichkeiten hinweisen und das Hinzuziehen von Fachfirmen empfehlen. Jeder Umsetzung einer Maßnahme sollte eine sorgfältige Überprüfung und Bewertung hinsichtlich der Kosten, des Nutzens und möglicher Risiken vorausgehen.

Ein weiterer Aspekt, neben der bezogenen Energiemenge, ist die maximale elektrische Anschlussleistung der Anlagen bzw. des gesamten Betriebes. Eine hohe Anschlussleistung führt einerseits zu einem hohen Leistungspreis für die Energie, was aus wirtschaftlichen Gründen unerwünscht ist, bedingt anderseits aber auch eine ungleichmäßige Belastung des elektrischen Netzes, was aus technischen Gründen grundsätzlich ungünstig ist. Werden in einem Betrieb mehrere Öfen oder Gießanlagen verwendet, welche zum Beispiel im Taktbetrieb arbeiten, kann mittels einer Synchronisation der Einzelanlagen ein gleichmäßigerer Lastgang erreicht werden. Sinnvoll kann auch eine Steuerung der Öfen in Abhängigkeit von anderen Anlagen sein. Ein Beispiel: Werden in einem Gebäude verschiedene Öfen betrieben und in einem anderen Gebäude, z. B. eine leistungsstarke Werkzeugmaschine nur zeitweise eingeschaltet, kann die vom Netz bezogene Spitzenleistung reduziert werden, wenn die Öfen kurzzeitig abgeschaltet bzw. die Taktung des Betriebs mit dem Betrieb der anderen Maschine abgestimmt wird. Auch für die Umsetzung solcher Lösungsansätze sollten unbedingt Fachbetriebe oder die Hersteller der jeweiligen Anlagen hinzugezogen werden.

Energieeinsparungen bzw. die Nutzung von Abwärme sind auch nach dem Gießen des flüssigen Metalls in entsprechende Formen möglich. Kurz nach dem Gießen beträgt die Temperatur der Werkstücke im Allgemeinen mehr als 1.000 Grad Celsius. Es erfolgt dann ein Abkühlen bis hinab auf Raumtemperatur, teilweise in mehreren Schritten und nach vorgegeben Zeit-Temperatur-Kurven. Die einzelnen Schritte können mitunter in verschiedenen Gebäuden eines Betriebes erfolgen. Die dabei entstehende Abwärme kann auf verschiedene Weise zurückgewonnen und genutzt werden, zum Beispiel zur Warmwasseraufbereitung, zum Heizen des Gebäudes oder zum Vorwärmen der zu schmelzenden Rohstoffe. Eine Umsetzung der Rückgewinnung kann zum Beispiel mittels geeigneter Lüftungstechnik und Gegenstromwärmetauschern realisiert werden, welche von Fachbetrieben installiert werden können. Wird im Bereich der Abkühlstrecken von Gussteilen Wärme entnommen, sollten Auswirkungen auf den Abkühlprozess und mögliche Einflüsse auf die Qualität der Erzeugnisse mit besonderer Sorgfalt überprüft werden. Die skizzierten Lösungsansätze lassen sich nicht ohne weiteres umsetzen, die häufig große Menge der zur Verfügung stehenden Abwärme kann je nach Einzelfall aber auch aufwendige Maßnahmen rechtfertigen. Der Energieberater kann auf entsprechende Möglichkeiten hinweisen.

DRUCKEN

Fertigungsverfahren "Umformen"

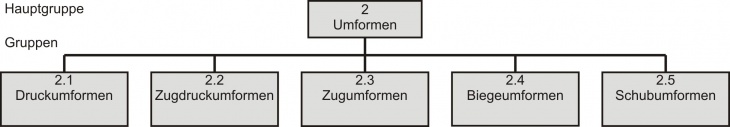

Die zweite Hauptgruppe der Fertigungsverfahren nach der DIN 8580 [7] ist das Umformen. Hierzu zählen alle Verfahren, bei denen Formänderungen erzeugt werden, ohne dass dabei Material abgetragen wird. Je nach Art der beim Umformen im Werkstoff vorherrschenden Spannungszustände wird zwischen den in Bild 4 dargestellten Untergruppen differenziert. Die eingesetzte Werkzeug- und Maschinentechnologie ist für viele Verfahren grundsätzlich ähnlich bzw. werden verschiedene Verfahren in Werkzeugen mit mehreren Stufen kombiniert.

Bild 4: Fertigungsverfahren der Hauptgruppe 2 "Umformen"

Bild 4: Fertigungsverfahren der Hauptgruppe 2 "Umformen"

In der Praxis wird dem Umformen aber auch das Schneiden und Abquetschen von überflüssigem Material am Bauteil zugeordnet, da dies oft im selben Werkzeug und mit derselben Maschine erfolgt. Der Definition nach gehören letztere Verfahren jedoch zur Hauptgruppe „Trennen“. Da beim Umformen mit Trennen im Vergleich zur spanenden Bearbeitung (Hauptgruppe Trennen, Beispiele: Drehen, Fräsen) nur wenig Material entfernt bzw. vom Bauteil abgetrennt wird, weisen umformende Verfahren im Allgemein eine hohe Materialeffizienz und einen geringen Energieeinsatz pro hergestelltem Bauteil auf [14]. Für energetische Betrachtungen ist vor allem eine Unterscheidung des Temperaturniveaus sinnvoll, da sich Anlagen und Werkzeuge zur Warmumformung (z. B. Schmieden) von den zur Kaltumformung (z. B. Stanzen und Tiefziehen) unterscheiden. Zum Erwärmen von Rohlingen für die Warmumformung werden Öfen sowie konduktive und induktive Erwärmungssysteme eingesetzt. Induktionssysteme arbeiten bedingt durch ungünstige bzw. von Kompromissen geprägte Dimensionierungen der Spulen mit einem durchschnittlichen Gesamtwirkungsgrad von weniger als 60%. Dieser setzt sich vorwiegend aus dem elektrischen und dem thermischen Wirkungsgrad zusammen [15]. Der elektrische Wirkungsgrad ist vor allem aus dem richtigen Verhältnis von Wärmgut- zu Spulendurchmesser abhängig, weshalb eine geeignete Dimensionierung entscheidend für einen effizienten Betrieb ist. Idealerweise wäre für jeden Durchmesser des zu erwärmenden Materials bzw. Rohlings ein eigener Induktor mit idealer Größe vorhanden, so dass stets der bestmögliche elektrische Wirkungsgrad erreicht wird. Da dies in der Regel nicht wirtschaftlich realisierbar ist, muss in der Praxis ein sinnvoller Kompromiss aus Flexibilität und Energieeffizienz der einzusetzenden Induktionsspulen gefunden werden. Dazu ist es hilfreich, das Spektrum der zu erwärmenden Werkstücke hinsichtlich des Durchmessers in Kategorien zusammenzufassen [15].

Typische Produktionsanlagen für umformende Fertigungsverfahren sind z. B.:

• Umformpressen mit Schwungradantrieb

• Umformpressen mit servoelektrischem Antrieb

• Umformpressen mit hydraulischen Antrieb

• Blechstanzmaschinen

Im Bereich der Pressen haben in den vergangenen Jahren Pressen mit servoelektrischem Antrieb (Servopressen) große Marktanteile gewonnen. Neben einer in vielen Fällen höheren Produktivität von Servopressen gegenüber Pressen mit Schwungradantrieb bestehen auch energetische Vorteile. Ein Vorteil ist, dass der Hauptantrieb (Servomotor) nur dann läuft, wenn die Presse einen Hub ausführt. Bei Pressen mit Schwungrad hingegen läuft der Antrieb häufig auch dann, wenn gerade kein Hub ausgeführt wird. Eine Kupplung trennt in diesem Fall den Antrieb vom Schwungrad, welches weiterhin dreht. Nebenaggregate der Pressen für die Druckumlaufschmierung, für die Betätigung der Kupplung sowie die Steuerung der Maschine laufen in dieser Zeit ebenfalls weiter und verbrauchen Energie. Egal welcher Bauart die Pressen in einem Betrieb sind: Energie kann vor allem eingespart werden, wenn die unproduktive Nebenzeit der Presse reduziert bzw. die zugehörigen Antriebe, Aggregate und Steuerungen in dieser Zeit abgeschaltet werden. Eine Einschränkung ergibt sich, wenn die Presse durchgängig auf einer konstanten Temperatur gehalten werden muss. Dies ist in einigen Fällen notwendig, um die Produktion von Ausschussteilen zu vermeiden. Einige Pressen verfügen zu diesem Zweck über Temperiersysteme, bei welchen Öl mit definierter Temperatur durch das Gestell geleitet wird. Eine Abschaltung der Maschinen ist in diesem Fall aufgrund der drohenden Nachteile von Produktionsfehlern unter Umständen nicht sinnvoll.

Im Allgemeinen ist nicht zu erwarten, dass ein Unternehmen eine neue Presse nur mit dem Ziel einer Energieeinsparung beschafft. Aufgrund der hohen Lebensdauer sowie der hohen Beschaffungskosten ergeben sich Zielkonflikte mit den Randbedingungen einer wirtschaftlichen Betriebsführung (s.o.). Wird die Beschaffung einer neuen Anlage jedoch auch aus anderen Gesichtspunkten bereits erwogen, können Energieeinsparungen sowie die ggf. damit verbundene Gewährung von Förderungen und Förderkrediten zusätzlich Anreize für die Neubeschaffung sein, auf die hingewiesen werden kann. In diesem Zusammenhang sind vor allem die KFW-Förderprogramme zu nennen.

Typische Produktionsanlagen für umformende Fertigungsverfahren sind z. B.:

• Umformpressen mit Schwungradantrieb

• Umformpressen mit servoelektrischem Antrieb

• Umformpressen mit hydraulischen Antrieb

• Blechstanzmaschinen

Im Bereich der Pressen haben in den vergangenen Jahren Pressen mit servoelektrischem Antrieb (Servopressen) große Marktanteile gewonnen. Neben einer in vielen Fällen höheren Produktivität von Servopressen gegenüber Pressen mit Schwungradantrieb bestehen auch energetische Vorteile. Ein Vorteil ist, dass der Hauptantrieb (Servomotor) nur dann läuft, wenn die Presse einen Hub ausführt. Bei Pressen mit Schwungrad hingegen läuft der Antrieb häufig auch dann, wenn gerade kein Hub ausgeführt wird. Eine Kupplung trennt in diesem Fall den Antrieb vom Schwungrad, welches weiterhin dreht. Nebenaggregate der Pressen für die Druckumlaufschmierung, für die Betätigung der Kupplung sowie die Steuerung der Maschine laufen in dieser Zeit ebenfalls weiter und verbrauchen Energie. Egal welcher Bauart die Pressen in einem Betrieb sind: Energie kann vor allem eingespart werden, wenn die unproduktive Nebenzeit der Presse reduziert bzw. die zugehörigen Antriebe, Aggregate und Steuerungen in dieser Zeit abgeschaltet werden. Eine Einschränkung ergibt sich, wenn die Presse durchgängig auf einer konstanten Temperatur gehalten werden muss. Dies ist in einigen Fällen notwendig, um die Produktion von Ausschussteilen zu vermeiden. Einige Pressen verfügen zu diesem Zweck über Temperiersysteme, bei welchen Öl mit definierter Temperatur durch das Gestell geleitet wird. Eine Abschaltung der Maschinen ist in diesem Fall aufgrund der drohenden Nachteile von Produktionsfehlern unter Umständen nicht sinnvoll.

Im Allgemeinen ist nicht zu erwarten, dass ein Unternehmen eine neue Presse nur mit dem Ziel einer Energieeinsparung beschafft. Aufgrund der hohen Lebensdauer sowie der hohen Beschaffungskosten ergeben sich Zielkonflikte mit den Randbedingungen einer wirtschaftlichen Betriebsführung (s.o.). Wird die Beschaffung einer neuen Anlage jedoch auch aus anderen Gesichtspunkten bereits erwogen, können Energieeinsparungen sowie die ggf. damit verbundene Gewährung von Förderungen und Förderkrediten zusätzlich Anreize für die Neubeschaffung sein, auf die hingewiesen werden kann. In diesem Zusammenhang sind vor allem die KFW-Förderprogramme zu nennen.

DRUCKEN

Fertigungsverfahren "Trennen"

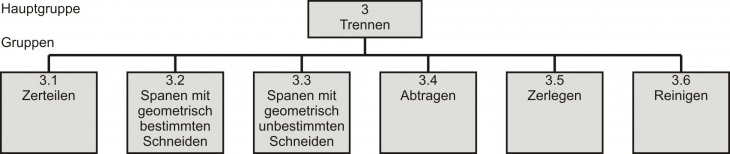

Die dritte Hauptgruppe der Fertigungsverfahren ist das Trennen. Zu den trennenden Verfahren gehören alle Verfahren, bei denen im Rahmen der Bearbeitung der Stoffzusammenhalt zur Umsetzung der gewünschten Formänderung aufgehoben bzw. vermindert wird. Die weitere Unterteilung der trennenden Verfahren ist in Bild 5 dargestellt.

Bild 5: Fertigungsverfahren der Hauptgruppe 3 "Trennen"

Bild 5: Fertigungsverfahren der Hauptgruppe 3 "Trennen"

In der folgenden Betrachtung wird das Hauptaugenmerk auf spanende Verfahren und das Abtragen, speziell auf das thermische Abtragen mittels Laserstrahl, gerichtet.

Spanende Verfahren sind z.B. das Fräsen, Drehen und Schleifen, bei welchen mittels geometrisch bestimmter oder unbestimmter Schneide Späne vom Werkstück abgetrennt werden. Die Verfahren werden vorwiegend für metallische Werkstoffe genutzt. Da keine kostenintensiven Formwerkzeuge, sondern universell einsetzbare Standardwerkzeuge wie Schaftfräser, Messerköpfe oder Drehmeißel für die Verfahren genutzt werden, sind spanende Verfahren auch für kleinere Losgrößen geeignet. Sie zeichnen sich durch eine unübertroffene Fertigungsgenauigkeit und geometrische Fertigungsflexibilität aus, sodass sie vor allem zur Feinbearbeitung prädestiniert sind. Nachteilig auf die Materialeffizienz wirkt sich hingegen die Grat- bzw. Spanbildung aus, wodurch umformende Verfahren bezogen auf die Masse der Fertigprodukte eine bessere Energieeffizienz aufweisen. Zusätzlich sind die Festigkeitseigenschaften der spanend gefertigten Werkstücke aufgrund des beim Zerspanen unterbrochenen Faserverlaufs gegenüber Umformteilen im Allgemeinen unterlegen [16].

Beim Laserschneiden wird je nach Intensität und Wechselwirkungszeit der Werkstoff aufgeschmolzen (Laser-Schmelzschneiden), verbrannt (Laser-Brennschneiden) oder verdampft (Laser-Sublimierschneiden). Zusätzlich, zum verwendeten Lasertyp, beeinflusst das gegebenenfalls verwendete Schnittgas den Schneidprozess. Es kann den Schneidprozess durch eine externe Reaktion entweder beschleunigen oder, bei Nutzung von inerten Gasen, diesen gezielt verlangsamen. Darüber hinaus dient das Gas der Säuberung der Schnittfuge und dem Schutz der Fokussieroptik. Die Vorteile des Laserschneidens liegen in der schmalen Trennfuge und in der hohen möglichen Schneidleistung, die mitunter vom Werkstoff und der geforderten Oberflächenqualität abhängt. Aus energetischer Sicht weisen Laserverfahren (mittl. Wirkungsgrad 5-10%, bei diodengepumpten Scheiben- und Faserlasern ca. 30%) einen geringeren Wirkungsgrad auf als alternative Trennverfahren, wie das Plasmaschneiden (Wirkungsgrad ca. 90%) oder das Wasserstrahlschneiden (Wirkungsgrad ca. 75%). Gerade bei dünnen Blechen sowie Blechen mit geringer Wärmeleitfähigkeit können Laserschneidverfahren aufgrund einer höheren Schneidgeschwindigkeit jedoch Energie sparen. Hierfür sind Faserlaser aus energetischer Sicht zu bevorzugen, wohingegen CO2-Laser bei dickeren Edelstahlblechen Vorteile bieten [17; 18; 19; 20].

Zu der für das Trennen typischen Anlagen- und Maschinentechnik zählen zum Beispiel:

Möglichkeiten und Hindernisse in Bezug auf das Erschließen von Energieeinsparpotentialen von trennenden Werkzeugmaschinen wurden bereits weiter oben am Beispiel der Fräsmaschine erläutert. Während der Energieeinsatz der Maschine im Betrieb von vielen Parametern abhängig ist, welche nicht ohne weiteres veränderbar sind, besteht Einsparpotential in der Reduktion von Nebenzeiten sowie im konsequenten Abschalten der Maschinen bei Nichtbenutzung (nachts, oder auch während längerer Pausen). Dies betrifft auch eine Absperrung der Druckluftversorgung, die in modernen Maschinen häufig bereits automatisch erfolgt. Ist eine gleichmäßige Temperatur der Maschine für den fehlerfreien Produktionsbetrieb gefordert, muss ein Abschalten bei längeren Pausen mitunter ausgeschlossen werden, ähnlich wie bei temperierten Umformpressen. Bei Maschinen mit Kühlkreisläufen ist eine Nutzung der Abwärme, zum Beispiel über ein betriebsweites Netz, eine Option, die jedoch einer sorgfältigen Prüfung der vorhandenen Wärmemengen, der jeweiligen Temperaturniveaus und der Wärmebedarfe erfordert. Auf die Möglichkeiten, Energie mit Hilfe einer diesbezüglich günstigen Programmierung der Bearbeitungsprogramme einzusparen, wurde ebenfalls bereits weiter oben eingegangen.

Ähnlich wie bei den Umformmaschinen sind Energieeinsparungen häufig dann möglich, wenn in neue Maschinen investiert und das Kriterium Energieeffizienz konsequent einbezogen wird. Energieeinsparungen können dadurch erreicht werden, dass mit neuen Maschinen neue und verbesserte Prozesse ausgeführt werden können. Mitunter kann mit weniger Kühlschmierstoff oder mit geringerer Bearbeitungszeit pro Teil gefertigt werden. Auch wenn einzelne Maschinenantriebe dabei eine höhere Leistungsaufnahme aufweisen, kann ggf. eine Energieeinsparung erreicht werden, wenn mehr Teile pro Zeit gefertigt und so der Energiebedarf von Nebenaggregaten und der Steuerung auf eine höhere Anzahl hergestellter Werkstücke bezogen wird.

Damit in einem metallverarbeitenden Betrieb mit komplexer Maschinentechnik Energie eingespart wird, sollte vor allem eine Sensibilisierung von Entscheidern und betroffenen Facharbeitern erfolgen, so dass das Thema Energieeffizienz im Bewusstsein verankert und in den betrieblichen Abläufen umgesetzt wird. Wird der Energieverbrauch von Maschinen bei mittel- und langfristig anstehenden Neubeschaffungen als Kriterium berücksichtigt, sind auch entsprechende Einsparungen von Energie zu erwarten.

Spanende Verfahren sind z.B. das Fräsen, Drehen und Schleifen, bei welchen mittels geometrisch bestimmter oder unbestimmter Schneide Späne vom Werkstück abgetrennt werden. Die Verfahren werden vorwiegend für metallische Werkstoffe genutzt. Da keine kostenintensiven Formwerkzeuge, sondern universell einsetzbare Standardwerkzeuge wie Schaftfräser, Messerköpfe oder Drehmeißel für die Verfahren genutzt werden, sind spanende Verfahren auch für kleinere Losgrößen geeignet. Sie zeichnen sich durch eine unübertroffene Fertigungsgenauigkeit und geometrische Fertigungsflexibilität aus, sodass sie vor allem zur Feinbearbeitung prädestiniert sind. Nachteilig auf die Materialeffizienz wirkt sich hingegen die Grat- bzw. Spanbildung aus, wodurch umformende Verfahren bezogen auf die Masse der Fertigprodukte eine bessere Energieeffizienz aufweisen. Zusätzlich sind die Festigkeitseigenschaften der spanend gefertigten Werkstücke aufgrund des beim Zerspanen unterbrochenen Faserverlaufs gegenüber Umformteilen im Allgemeinen unterlegen [16].

Beim Laserschneiden wird je nach Intensität und Wechselwirkungszeit der Werkstoff aufgeschmolzen (Laser-Schmelzschneiden), verbrannt (Laser-Brennschneiden) oder verdampft (Laser-Sublimierschneiden). Zusätzlich, zum verwendeten Lasertyp, beeinflusst das gegebenenfalls verwendete Schnittgas den Schneidprozess. Es kann den Schneidprozess durch eine externe Reaktion entweder beschleunigen oder, bei Nutzung von inerten Gasen, diesen gezielt verlangsamen. Darüber hinaus dient das Gas der Säuberung der Schnittfuge und dem Schutz der Fokussieroptik. Die Vorteile des Laserschneidens liegen in der schmalen Trennfuge und in der hohen möglichen Schneidleistung, die mitunter vom Werkstoff und der geforderten Oberflächenqualität abhängt. Aus energetischer Sicht weisen Laserverfahren (mittl. Wirkungsgrad 5-10%, bei diodengepumpten Scheiben- und Faserlasern ca. 30%) einen geringeren Wirkungsgrad auf als alternative Trennverfahren, wie das Plasmaschneiden (Wirkungsgrad ca. 90%) oder das Wasserstrahlschneiden (Wirkungsgrad ca. 75%). Gerade bei dünnen Blechen sowie Blechen mit geringer Wärmeleitfähigkeit können Laserschneidverfahren aufgrund einer höheren Schneidgeschwindigkeit jedoch Energie sparen. Hierfür sind Faserlaser aus energetischer Sicht zu bevorzugen, wohingegen CO2-Laser bei dickeren Edelstahlblechen Vorteile bieten [17; 18; 19; 20].

Zu der für das Trennen typischen Anlagen- und Maschinentechnik zählen zum Beispiel:

- Fräsmaschinen (konventionell / Bearbeitungszentren)

- Drehmaschinen (konventionell / Bearbeitungszentrum)

- Schleifmaschinen

- Bohrmaschinen / Bohrwerke

- Sägeanlagen

- Laserschneidanlagen

- Plasmaschneidanlagen

- Wasserstrahlschneidanlagen

Möglichkeiten und Hindernisse in Bezug auf das Erschließen von Energieeinsparpotentialen von trennenden Werkzeugmaschinen wurden bereits weiter oben am Beispiel der Fräsmaschine erläutert. Während der Energieeinsatz der Maschine im Betrieb von vielen Parametern abhängig ist, welche nicht ohne weiteres veränderbar sind, besteht Einsparpotential in der Reduktion von Nebenzeiten sowie im konsequenten Abschalten der Maschinen bei Nichtbenutzung (nachts, oder auch während längerer Pausen). Dies betrifft auch eine Absperrung der Druckluftversorgung, die in modernen Maschinen häufig bereits automatisch erfolgt. Ist eine gleichmäßige Temperatur der Maschine für den fehlerfreien Produktionsbetrieb gefordert, muss ein Abschalten bei längeren Pausen mitunter ausgeschlossen werden, ähnlich wie bei temperierten Umformpressen. Bei Maschinen mit Kühlkreisläufen ist eine Nutzung der Abwärme, zum Beispiel über ein betriebsweites Netz, eine Option, die jedoch einer sorgfältigen Prüfung der vorhandenen Wärmemengen, der jeweiligen Temperaturniveaus und der Wärmebedarfe erfordert. Auf die Möglichkeiten, Energie mit Hilfe einer diesbezüglich günstigen Programmierung der Bearbeitungsprogramme einzusparen, wurde ebenfalls bereits weiter oben eingegangen.

Ähnlich wie bei den Umformmaschinen sind Energieeinsparungen häufig dann möglich, wenn in neue Maschinen investiert und das Kriterium Energieeffizienz konsequent einbezogen wird. Energieeinsparungen können dadurch erreicht werden, dass mit neuen Maschinen neue und verbesserte Prozesse ausgeführt werden können. Mitunter kann mit weniger Kühlschmierstoff oder mit geringerer Bearbeitungszeit pro Teil gefertigt werden. Auch wenn einzelne Maschinenantriebe dabei eine höhere Leistungsaufnahme aufweisen, kann ggf. eine Energieeinsparung erreicht werden, wenn mehr Teile pro Zeit gefertigt und so der Energiebedarf von Nebenaggregaten und der Steuerung auf eine höhere Anzahl hergestellter Werkstücke bezogen wird.

Damit in einem metallverarbeitenden Betrieb mit komplexer Maschinentechnik Energie eingespart wird, sollte vor allem eine Sensibilisierung von Entscheidern und betroffenen Facharbeitern erfolgen, so dass das Thema Energieeffizienz im Bewusstsein verankert und in den betrieblichen Abläufen umgesetzt wird. Wird der Energieverbrauch von Maschinen bei mittel- und langfristig anstehenden Neubeschaffungen als Kriterium berücksichtigt, sind auch entsprechende Einsparungen von Energie zu erwarten.

DRUCKEN

Fertigungsverfahren "Fügen"

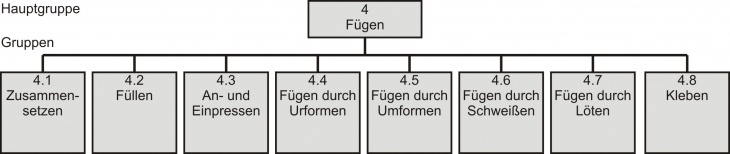

Die vierte Hauptgruppe der Fertigungsverfahren stellt nach DIN 8580 [7] das Fügen dar, worunter man das dauerhafte Verbinden zweier Werkstoffe und somit eine Vermehrung des Zusammenhalts versteht. Die weiteren Betrachtungen sind auf das Verfahren Schweißen beschränkt, mittels welchem unlösbare, stoffschlüssige Verbindungen hergestellt werden (Bild 6).

Bild 6: Fertigungsverfahren der Hauptgruppe 4 "Fügen"

Bild 6: Fertigungsverfahren der Hauptgruppe 4 "Fügen"

Beim Schweißen wird grundsätzlich zwischen Schmelz-Verbindungsschweißen und Press-Verbindungsschweißen unterschieden. Beim Schmelz-Verbindungsschweißen werden meist gleichartige Metalle ohne Kraftaufwand und gegebenenfalls mit Zusatzstoff gefügt, wohingegen beim Press-Verbindungsschweißen die zu fügenden Werkstückbereiche Kanten in teigigem Zustand durch Zusammenpressen und ohne Zusatzwerkstoffe verbunden werden. Die Vorteile von Schweißverbindungen bestehen in einer vergleichsweise hohen übertragbaren Kraft bei einem geringen spezifischen Gewicht. Die Nachteile resultieren aus den hohen benötigten Temperaturen, die zu Wärmeverzug und einer Gefügeveränderung in der Schweißzone bzw. der sogenannten Wärmeeinflusszone führen. Zudem sind für die Herstellung hochwertiger Schweißnähte erfahrene Arbeiter und aufwendige Qualitätskontrollen zur Identifikation von Schweißnahtfehlern erforderlich. Typische Fügeanlagen sind unter anderem:

• Laserschweißanlagen

• Elektroschweißanlagen

Die Art und Ausführung von Schweißanlagen ist vielfältig. Außer dem Verweis auf das konsequente Abschalten der Anlagen in nicht benötigten Zeiträumen kann an dieser Stelle keine spezifische Maßnahme zur Energieeinsparung genannt werden.

• Laserschweißanlagen

• Elektroschweißanlagen

Die Art und Ausführung von Schweißanlagen ist vielfältig. Außer dem Verweis auf das konsequente Abschalten der Anlagen in nicht benötigten Zeiträumen kann an dieser Stelle keine spezifische Maßnahme zur Energieeinsparung genannt werden.

DRUCKEN

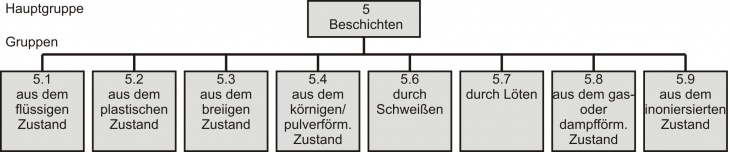

Fertigungsverfahren "Beschichten"

Die fünfte Hauptgruppe der Fertigungsverfahren ist das Beschichten (Bild 7). Typische zugehörige Verfahrensvarianten, welche in Handwerksbetrieben anzufinden sind, sind das Lackieren, das Beschriften, das Galvanisieren und das chemische Beschichten. Je nach Art des hergestellten Metallerzeugnisses dient das Beschichten dem farblichen Gestalten, dem Schutz der Oberfläche vor Korrosion oder der Erzeugung von bestimmten funktionalen Oberflächeneigenschaften (Härte, Rauheit, chemische Eigenschaften, elektrische Leitfähigkeit, Glanzvermögen u. a.). Weit verbreitet und in Bezug auf den Energieeinsatz relevant sind insbesondere das Lackieren, das Verzinken und das Galvanisieren.

Bild 7: Fertigungsverfahren der Hauptgruppe 5 "Beschichten"

Bild 7: Fertigungsverfahren der Hauptgruppe 5 "Beschichten"

Beim Lackieren müssen bestimmte Grenzwerte in Bezug auf die Raumtemperatur eingehalten werden, um die Verarbeitbarkeit der Lacke zu gewährleisten. Gleichzeitig muss den Räumen viel Frischluft zugeführt und die Abluft, welche Farbnebel und ggf. flüchtige Bestandteile der verarbeiteten Lacke enthält, abgeführt werden. Des Weiteren erfordert das Lackieren größere Mengen Druckluft, welche von leistungsfähigen Kompressoren bereitgestellt werden muss. Hier ergeben sich mitunter Möglichkeiten, die Abwärme der Kompressoren für die Warmwasseraufbereitung und die Gebäudeheizung zu nutzen. Außerdem ist es eine Option, die Wärme der Abluft der Lüftungsanlage zur Vorwärmung der Frischluft bzw. zum Heizen des Arbeitsbereichs der Lackiererei zu verwenden. Dies kann durch die Installation von geeigneter Lüftungstechnik mit Gegenstromwärmetauschern realisiert werden. Ansprechpartner können Fachbetriebe oder auch Ingenieurbüros im Bereich der technischen Gebäudeausrüstung (TGA) sein. Die Abtrennung von Arbeitsbereichen mit definierter Temperatur und Luftzufuhr von anderen Arbeitsbereichen kann sinnvoll sein, um Heizkosten zu sparen. Zur Kontrolle der Lackierergebnisse ist mitunter die Ausleuchtung des Arbeitsbereichs in der Qualitätskontrolle mit hoher Lichtintensität erforderlich. Moderne LED-Beleuchtungssysteme können hohe Lichtleistungen mit einem sehr guten Wirkungsgrad erbringen. Bei der Modernisierung von Lichtanlagen sollte beachtet werden, dass für bestimmte Arbeitsbereiche wie der Lackierung, der Qualitätskontrolle oder auch bei Druckereien, besondere Anforderungen an die Qualität des Lichtes bestehen können, zum Beispiel um die Farbechtheit von Lackierergebnissen prüfen zu können. Entsprechende Anforderungen können nicht von beliebigen Beleuchtungssystemen erfüllt werden.

Beim Verzinken werden Erzeugnisse aus Stahl in temperierten Bädern zunächst vorbereitet (z. B. mittels Beizen) und anschließend in beheizten Zinkbädern im Tauchverfahren mit Zink beschichtet. Beim Galvanisieren, wozu beispielsweise das Vernickeln oder Verchromen gehört, werden die zu galvanisierenden Erzeugnisse ebenfalls in beheizte Bäder mit Elektrolyten getaucht. Neben der Energie für das Beheizen der Bäder und dem Belüften der Räumlichkeiten wird elektrischer Strom für das galvanische Abscheiden der jeweiligen Schichtstoffe Chrom u. ä. benötigt. Je nach Verfahren wird Gleichstrom mit geringer Spannung benötigt, welcher mittels Anlagentechnik aus der Wechselspannung des Netzes umgewandelt wird, oder auch Wechselstrom mit definierter Frequenz, Spannung und Stromstärke. Häufig vorzufindende Anlagentechnik für Verfahren der Hauptgruppe „Beschichten“ ist nachfolgend aufgeführt:

• Kompressoren

• Belüftungs- und Absauganlagen

• Filteranlagen

• Bäder mit Heizungsanlagen und Umwälzpumpen

• Leistungselektronik / Umrichter zur Bereitstellung von Gleichstrom oder Wechselstrom

• Lichtanlagen für hohe Lichtintensität

Beim Verzinken werden Erzeugnisse aus Stahl in temperierten Bädern zunächst vorbereitet (z. B. mittels Beizen) und anschließend in beheizten Zinkbädern im Tauchverfahren mit Zink beschichtet. Beim Galvanisieren, wozu beispielsweise das Vernickeln oder Verchromen gehört, werden die zu galvanisierenden Erzeugnisse ebenfalls in beheizte Bäder mit Elektrolyten getaucht. Neben der Energie für das Beheizen der Bäder und dem Belüften der Räumlichkeiten wird elektrischer Strom für das galvanische Abscheiden der jeweiligen Schichtstoffe Chrom u. ä. benötigt. Je nach Verfahren wird Gleichstrom mit geringer Spannung benötigt, welcher mittels Anlagentechnik aus der Wechselspannung des Netzes umgewandelt wird, oder auch Wechselstrom mit definierter Frequenz, Spannung und Stromstärke. Häufig vorzufindende Anlagentechnik für Verfahren der Hauptgruppe „Beschichten“ ist nachfolgend aufgeführt:

• Kompressoren

• Belüftungs- und Absauganlagen

• Filteranlagen

• Bäder mit Heizungsanlagen und Umwälzpumpen

• Leistungselektronik / Umrichter zur Bereitstellung von Gleichstrom oder Wechselstrom

• Lichtanlagen für hohe Lichtintensität

Ein Beispiel für einen Arbeitsbereich zum Lackieren ist in Bild 8 dargestellt. Die Abluftanlage (oben im Bild) ist mit der Steuerung der Luftzuführung für den benachbarten Hallenbereich (Teilereinigung) synchronisiert. Hierdurch werden starke Schwankungen des Luftdruckes vermieden und das Volumen der insgesamt benötigten Luftströme wird reduziert.

Bild 8: Beispiel eines Arbeitsbereichs zum Lackieren

Bild 8: Beispiel eines Arbeitsbereichs zum Lackieren

DRUCKEN

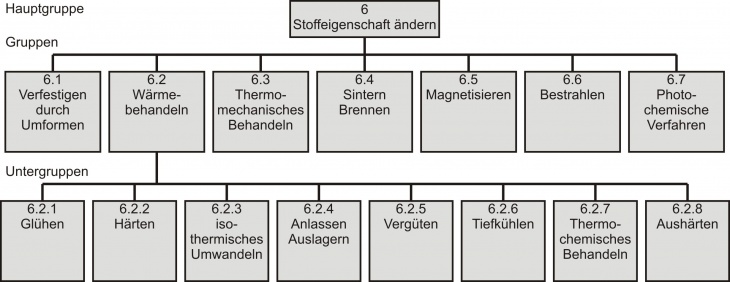

Fertigungsverfahren "Stoffeigenschaft ändern"

Die letzte Hauptgruppe der Fertigungsverfahren nach DIN 8580 [7] inkludiert alle Verfahren, bei denen die Stoffeigenschaften eines Werkstoffes zielgerichtet und dauerhaft für eine weitere Bearbeitung oder die letztendliche Nutzung verändert werden. Die weitere Betrachtung ist auf das Wärmebehandeln mittels Glühen, Härten und Vergüten beschränkt, deren Eingliederung in die Fertigungsverfahren in Bild 9 entnommen werden kann.

Bild 9: Fertigungsverfahren der Hauptgruppe 6 "Stoffeigenschaft ändern"

Bild 9: Fertigungsverfahren der Hauptgruppe 6 "Stoffeigenschaft ändern"

Wärmebehandelnde Verfahren bestehen aus mindestens drei Phasen: Der Erwärmungs-, Halte , und Abkühlphase. In der Erwärmungsphase wird der Werkstoff auf Haltetemperatur gebracht. In der Haltephase mit definierter Dauer (Haltezeit) erfolgen die Gleichgewichtseinstellungen der physikalischen und chemischen Vorgänge im Werkstoff. Während der Abkühlphase werden bestimmte Gefügephasen neu gebildet, erhalten oder vermindert. Neben definierten Temperaturniveaus sind bestimmte Aufheiz- und Abkühlgeschwindigkeiten zur Erzeugung der gewünschten Stoffeigenschaften von Bedeutung. Die zugehörige Anlagentechnik besteht typischerweise aus

• Öfen

• Vakuumkammeröfen

• Abkühlbädern

• Abkühlstrecken mit Luftführungssystemen

Ähnlich wie bei den Anlagen für das Urformen, können die Nutzung der Abwärme der Öfen sowie die Synchronisierung des diskontinuierlichen Ofenbetriebs mit anderen großen Verbrauchern im Betrieb hilfreich sein. Werden Beispielsweise Servopressen (Umformmaschinen) mit hoher Anschlussleistung betrieben, kann deren Betriebszeit mit den Heiz- und den Temperaturhaltephasen von Öfen abgestimmt werden, so dass die maximale Netzbelastung reduziert wird.

• Öfen

• Vakuumkammeröfen

• Abkühlbädern

• Abkühlstrecken mit Luftführungssystemen

Ähnlich wie bei den Anlagen für das Urformen, können die Nutzung der Abwärme der Öfen sowie die Synchronisierung des diskontinuierlichen Ofenbetriebs mit anderen großen Verbrauchern im Betrieb hilfreich sein. Werden Beispielsweise Servopressen (Umformmaschinen) mit hoher Anschlussleistung betrieben, kann deren Betriebszeit mit den Heiz- und den Temperaturhaltephasen von Öfen abgestimmt werden, so dass die maximale Netzbelastung reduziert wird.

DRUCKEN

Zusammenfassung

In Betrieben des metallverarbeitenden Handwerks entfällt neben dem Energieeinsatz für das Heizen und Beleuchten der Firmengebäude sowie die Drucklufterzeugung ein großer Anteil der eingesetzten Energie auf energieintensive Fertigungsprozesse, welche mit Hilfe von komplexen Maschinen und Anlagen ausgeführt werden. Soll der Energieeinsatz solcher Betriebe signifikant reduziert werden, sind häufig weitgehende Maßnahmen notwendig, welche auch die Technologie der Fertigungsprozesse und der eingesetzten Maschinen betreffen. Anregungen für allgemeingültige und individuelle Lösungsansäte wurden in den vorherigen Abschnitten, untergliedert nach den jeweiligen Fertigungsverfahren, erörtert. Die wesentlichen Punkte sind:

• systematisches Aufspüren von Hauptverbrauchern mittels lokaler Leistungsmessung zwecks Schaffung von Kenntnissen über die Energieverteilung im Betrieb

• Reduktion der Spitzenlast des Betriebes mittels Synchronisation von großen Verbrauchern (gleichmäßigerer Lastgang, geringerer Leistungspreis)

• Reduktion von unproduktiven Nebenzeiten der Anlagen durch konsequentes Abschalten

• Optimierung von Bearbeitungsprogrammen für CNC-gesteuerte Werkzeugmaschinen hinsichtlich des resultierenden Energiebedarfs

• Beschaffung neuer, energieeffizienter Maschinen und Anlagen (mittel- und langfristig)

• Rückgewinnung und Nutzung von Abwärme an Öfen, Kompressoren, Lackieranlage, etc. für Warmwasser, Gebäudeheizung oder Rohstoffvorwärmung

• Trennung von Hallenbereichen mit unterschiedlichen geforderten Mindesttemperaturen

• Einsatz von Heizplatten, Hell- oder Dunkelstrahler (Infrarot-Strahler) für die Gebäudebeheizung zur Reduktion der Wärmeleistung und der Raumtemperatur bei gleichzeitigem Erhalt eines angenehmen Wärmegefühls für die Beschäftigten

• Nutzung von schnelllaufenden Toren mit Sperrluftvorrichtung zur Reduktion von Wärmeverlusten

• Nutzung von energiesparenden LED-Leuchten, welche nach einem ausgearbeiteten Konzept installiert werden und die ausreichende, jedoch nicht unnötig hohe Ausleuchtung von Arbeitsbereichen sicherstellen

Wie hoch die Energieeinsparpotenziale in einem Unternehmen letztlich sind, ist erst durch eine umfassende betriebsspezifische Analyse zu ermitteln. Bei der Entwicklung und Umsetzung von Maßnahmen zur Ausschöpfung bestehender Potenziale hat die Unterstützung der Handwerksbetriebe durch Energieberatungen eine große Bedeutung. Diese können Lösungsansätze aufzeigen und Ansprechpartner nennen. Gerade in metallverarbeitenden Betrieben sind die Lösungsansätze zur Einsparung von Energie nicht trivial. Da der insgesamt hohe Energieverbrauch in der metallverarbeitenden Branche jedoch auch große Potentiale zur Einsparung beinhaltet, sollte die Komplexität von Lösungsansätzen nicht davon abhalten, die Potentiale zu erschließen. Mit Hilfe von Maschinenherstellern, Fachbetrieben, wie Elektro- oder Lüftungsinstallateuren sowie Ingenieurbüros aus den Bereichen Maschinenbau und technischer Gebäudeausrüstung, können auch anspruchsvolle Lösungen erarbeitet und erfolgreich umgesetzt werden.

• systematisches Aufspüren von Hauptverbrauchern mittels lokaler Leistungsmessung zwecks Schaffung von Kenntnissen über die Energieverteilung im Betrieb

• Reduktion der Spitzenlast des Betriebes mittels Synchronisation von großen Verbrauchern (gleichmäßigerer Lastgang, geringerer Leistungspreis)

• Reduktion von unproduktiven Nebenzeiten der Anlagen durch konsequentes Abschalten

• Optimierung von Bearbeitungsprogrammen für CNC-gesteuerte Werkzeugmaschinen hinsichtlich des resultierenden Energiebedarfs

• Beschaffung neuer, energieeffizienter Maschinen und Anlagen (mittel- und langfristig)

• Rückgewinnung und Nutzung von Abwärme an Öfen, Kompressoren, Lackieranlage, etc. für Warmwasser, Gebäudeheizung oder Rohstoffvorwärmung

• Trennung von Hallenbereichen mit unterschiedlichen geforderten Mindesttemperaturen

• Einsatz von Heizplatten, Hell- oder Dunkelstrahler (Infrarot-Strahler) für die Gebäudebeheizung zur Reduktion der Wärmeleistung und der Raumtemperatur bei gleichzeitigem Erhalt eines angenehmen Wärmegefühls für die Beschäftigten

• Nutzung von schnelllaufenden Toren mit Sperrluftvorrichtung zur Reduktion von Wärmeverlusten

• Nutzung von energiesparenden LED-Leuchten, welche nach einem ausgearbeiteten Konzept installiert werden und die ausreichende, jedoch nicht unnötig hohe Ausleuchtung von Arbeitsbereichen sicherstellen

Wie hoch die Energieeinsparpotenziale in einem Unternehmen letztlich sind, ist erst durch eine umfassende betriebsspezifische Analyse zu ermitteln. Bei der Entwicklung und Umsetzung von Maßnahmen zur Ausschöpfung bestehender Potenziale hat die Unterstützung der Handwerksbetriebe durch Energieberatungen eine große Bedeutung. Diese können Lösungsansätze aufzeigen und Ansprechpartner nennen. Gerade in metallverarbeitenden Betrieben sind die Lösungsansätze zur Einsparung von Energie nicht trivial. Da der insgesamt hohe Energieverbrauch in der metallverarbeitenden Branche jedoch auch große Potentiale zur Einsparung beinhaltet, sollte die Komplexität von Lösungsansätzen nicht davon abhalten, die Potentiale zu erschließen. Mit Hilfe von Maschinenherstellern, Fachbetrieben, wie Elektro- oder Lüftungsinstallateuren sowie Ingenieurbüros aus den Bereichen Maschinenbau und technischer Gebäudeausrüstung, können auch anspruchsvolle Lösungen erarbeitet und erfolgreich umgesetzt werden.

DRUCKEN

Quellenverzeichnis

[7] N. N.: DIN 8580 Fertigungsverfahren: Begriffe, Einteilung, Ausgabe 09/2003, Verein Deutscher Ingenieure e. V.; 2009

[12] Dückert, E.; Schäfer, L.; Schneider, R.; Wahren, S.: Analytische Untersuchung zur Ressourceneffizienz im verarbeitenden Gewerbe, VDI ZRE Publikationen: Studien, April 2015

[13] Blesl, M.; Kessler, A.: Energieeffizienz in der Industrie, Springer Vieweg, ISBN 978-3-642-36513-3, 2013

[14] Doege, E.; Behrens, B.-A.: Handbuch Umformtechnik, Grundlagen, Technologien, Maschinen, 2. Auflage, Springer-Verlag, 2010

[15] Herbertz, R.: Report, Energieeffizienz in der Massivumformung I, verfügbar unter: http://www.effizienzfabrik.de/ecomaXL/files/NT_ENERMASS_Abschlussbericht_1.pdf&download=1, zuletzt geprüft am: 21.02.2015

[16] Denkena, B.; Tönshoff, H.-K.: Spanen Grundlagen, 3. Auflage, Springer, 2010

[17] Albrecht, V.: Energie im Schnitt, Industrieanzeiger, verfügbar unter: http://www.industrieanzeiger.de/home/-/article/12503/26089971/, zuletzt geprüft am 21.02.2015

[18] Königsreuther, P.: Faserlaser oft wirtschaftlicher als ein CO2-Laser, blechnet.com, verfügbar unter: http://www.blechnet.com/themen/trenntechnik-verbindungstechnik/articles/393916/, zuletzt abgerufen am 11.11.2015

[19] N.N.: Laserschneiden – Die Technologie, Informationen zum Verfahren Laserschneiden der Firma Messer, verfügbar unter http://www.messergroup.com/de/Produkte_und_Loesungen/gase/megasearch/import/processes/0140.html?showSmallContent=, zuletzt abgerufen am 11.11.2015

[20] Denkena, B.; Tönshoff, H. K.; Wagner, S.; Liewald, M.: Dubbel, Taschenbuch für den Maschinenbau, Springer, 2014

[12] Dückert, E.; Schäfer, L.; Schneider, R.; Wahren, S.: Analytische Untersuchung zur Ressourceneffizienz im verarbeitenden Gewerbe, VDI ZRE Publikationen: Studien, April 2015

[13] Blesl, M.; Kessler, A.: Energieeffizienz in der Industrie, Springer Vieweg, ISBN 978-3-642-36513-3, 2013

[14] Doege, E.; Behrens, B.-A.: Handbuch Umformtechnik, Grundlagen, Technologien, Maschinen, 2. Auflage, Springer-Verlag, 2010

[15] Herbertz, R.: Report, Energieeffizienz in der Massivumformung I, verfügbar unter: http://www.effizienzfabrik.de/ecomaXL/files/NT_ENERMASS_Abschlussbericht_1.pdf&download=1, zuletzt geprüft am: 21.02.2015

[16] Denkena, B.; Tönshoff, H.-K.: Spanen Grundlagen, 3. Auflage, Springer, 2010

[17] Albrecht, V.: Energie im Schnitt, Industrieanzeiger, verfügbar unter: http://www.industrieanzeiger.de/home/-/article/12503/26089971/, zuletzt geprüft am 21.02.2015

[18] Königsreuther, P.: Faserlaser oft wirtschaftlicher als ein CO2-Laser, blechnet.com, verfügbar unter: http://www.blechnet.com/themen/trenntechnik-verbindungstechnik/articles/393916/, zuletzt abgerufen am 11.11.2015

[19] N.N.: Laserschneiden – Die Technologie, Informationen zum Verfahren Laserschneiden der Firma Messer, verfügbar unter http://www.messergroup.com/de/Produkte_und_Loesungen/gase/megasearch/import/processes/0140.html?showSmallContent=, zuletzt abgerufen am 11.11.2015

[20] Denkena, B.; Tönshoff, H. K.; Wagner, S.; Liewald, M.: Dubbel, Taschenbuch für den Maschinenbau, Springer, 2014

DRUCKEN