LEITFADEN

ENERGIEEFFIZIENZ IM HANDWERK

START

GEWERKE

QUERSCHNITTSTHEMEN

Druckluft

Einführung & Grundlagen

WERKZEUGKOFFER

ENERGIEBUCH / E-TOOL

PUBLIKATIONEN / DOWNLOADS

Querschnittsthemen > Druckluft > Einführung & Grundlagen

Einführung

Auf Druckluftsysteme ist fast jeder produzierende Betrieb im Handwerk angewiesen. Ob in Verfahren eingebunden als Prozessluft, als Antrieb von Motoren oder Transportmedien, etc., die Einsatzmöglichkeiten von Druckluft im Handwerk sind sehr vielfältig.

Neben dieser Vielfalt bietet die Druckluft noch weitere Vorteile: sie ist zuverlässig, betriebssicher, robust, die Anlagen haben eine hohe Lebensdauer und sind kostengünstig in der Anschaffung.

Diesen Vorteilen steht allerdings auch ein hoher Kostenfaktor im Betrieb gegenüber. Die aufwändige Herstellung der komprimierten Luft führt dazu, dass mehr als zwei Drittel der Lebenszykluskosten von Druckluftanlagen durch den Energieverbrauch (gegenüber Investitions- und Wartungskosten) entstehen. Bei der Entscheidung über den Einsatz von Druckluft müssen diese Vor- und Nachteile abgewogen werden.

Als Hilfestellung hierzu werden im Folgenden die Grundlagen der Druckluft, ihre Einsatzbereiche und Effizienzpotentiale sowie Hilfsmittel für deren Realisierung erläutert.

Neben dieser Vielfalt bietet die Druckluft noch weitere Vorteile: sie ist zuverlässig, betriebssicher, robust, die Anlagen haben eine hohe Lebensdauer und sind kostengünstig in der Anschaffung.

Diesen Vorteilen steht allerdings auch ein hoher Kostenfaktor im Betrieb gegenüber. Die aufwändige Herstellung der komprimierten Luft führt dazu, dass mehr als zwei Drittel der Lebenszykluskosten von Druckluftanlagen durch den Energieverbrauch (gegenüber Investitions- und Wartungskosten) entstehen. Bei der Entscheidung über den Einsatz von Druckluft müssen diese Vor- und Nachteile abgewogen werden.

Als Hilfestellung hierzu werden im Folgenden die Grundlagen der Druckluft, ihre Einsatzbereiche und Effizienzpotentiale sowie Hilfsmittel für deren Realisierung erläutert.

DRUCKEN

Grundlagen und Einsatzbereiche

Druckluft bezeichnet komprimierte atmosphärische Luft. Sie wird als Energieträger, beispielsweise zum Betrieb von Druckluftbremsen bei Schienenfahrzeugen oder zum Antrieb von Maschinen genutzt. Darüber hinaus werden Reinigungsarbeiten sowie Arbeiten unter Atemschutz (Druckluft als Atemgas) mit Hilfe von Druckluft durchgeführt. Auch zur Kühlung oder zur Stickstofferzeugung wird Druckluft verwendet. Typische Druckluftwerkzeuge (vor allem in der Metallbranche) sind: Ausblaspistolen, Bohrmaschinen, Drehschrauber, Karosseriesäge, Lackierpistolen, Strahlgeräte oder Winkelschleifer.

Entsprechend dem Verwendungszweck wird Luft mit Verdichtern (sog. Kompressoren) auf einen höheren Druck gebracht und je nach Anwendungsfall unterschiedlich behandelt. Der Energieaufwand beim Verdichten der Luft ist enorm, da viel Wärmeenergie entsteht, die meist ungenutzt bleibt. Zur Druckluft-Erzeugung werden im Wesentlichen zwei unterschiedliche Systeme genutzt: Kolbenkompressor oder Schraubenverdichter. Die Auswahl des geeigneten Systems hängt stark von den individuellen Bedarfen der Unternehmen ab. Kolbenkompressoren finden dann Anwendung, wenn von einem diskontinuierlichen sowie einem Druckluftbedarf von über 10 bar ausgegangen wird. Schraubenkompressoren hingegen werden verwendet, wenn ein kontinuierlicher Druckbedarf von 5 bis 10 bar vorliegt.

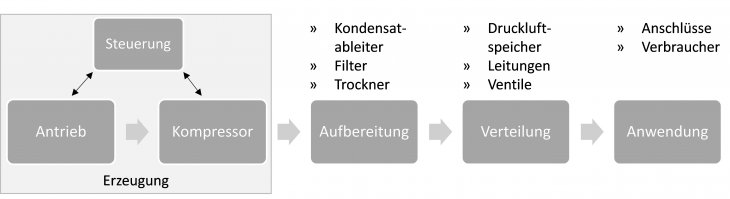

Ein Druckluftsystem ist in der Regel wie folgt aufgebaut:

Entsprechend dem Verwendungszweck wird Luft mit Verdichtern (sog. Kompressoren) auf einen höheren Druck gebracht und je nach Anwendungsfall unterschiedlich behandelt. Der Energieaufwand beim Verdichten der Luft ist enorm, da viel Wärmeenergie entsteht, die meist ungenutzt bleibt. Zur Druckluft-Erzeugung werden im Wesentlichen zwei unterschiedliche Systeme genutzt: Kolbenkompressor oder Schraubenverdichter. Die Auswahl des geeigneten Systems hängt stark von den individuellen Bedarfen der Unternehmen ab. Kolbenkompressoren finden dann Anwendung, wenn von einem diskontinuierlichen sowie einem Druckluftbedarf von über 10 bar ausgegangen wird. Schraubenkompressoren hingegen werden verwendet, wenn ein kontinuierlicher Druckbedarf von 5 bis 10 bar vorliegt.

Ein Druckluftsystem ist in der Regel wie folgt aufgebaut:

DRUCKEN

Aufbau eines Druckluftsystems

DRUCKEN

Physikalische Kennwerte

- Druck: angegeben in [bar]

- Volumenstrom/Liefermenge: ist die Fördermenge eines Kompressors pro Zeiteinheit und wird angegeben in [l/min], [m³/min] oder [m³/h].

- Feuchte:

- Die maximale Feuchte fmax [g/m³] beschreibt die maximale Menge Wasserdampf, die 1 m³ Luft bei einer bestimmten Temperatur enthalten kann.

- Die absolute Feuchte f [g/m³] beschreibt die tatsächliche enthaltene Menge an Wasserdampf in der Druckluft

- Die relative Feuchte ϕ [%] beschreibt das Verhältnis zwischen absoluter und maximaler Feuchte zueinander.

- Es gilt ϕ = ( f / fmax ) * 100%

DRUCKEN