LEITFADEN

ENERGIEEFFIZIENZ IM HANDWERK

START

GEWERKE

QUERSCHNITTSTHEMEN

Druckluft

Neue Inhalte Druckluft

WERKZEUGKOFFER

ENERGIEBUCH / E-TOOL

PUBLIKATIONEN / DOWNLOADS

Querschnittsthemen > Druckluft > Neue Inhalte Druckluft

Einführung

Die Nutzung von Druckluft hat sich in Handwerksbetrieben zu einem unverzichtbaren Element entwickelt, das eine Vielzahl von Anwendungen in unterschiedlichen Gewerken ermöglicht. Als vielseitige Energiequelle erweist sich Druckluft als effizienter und flexibler Helfer in zahlreichen handwerklichen Prozessen. Die Vorzüge von Druckluft, wie ihre saubere und leicht regulierbare Energieform, machen sie zu einer zentralen Ressource, die die Effizienz und Produktivität in Handwerksbetrieben maßgeblich beeinflusst.

Die Verwendung von Druckluft in Handwerksbetrieben hat zweifellos zahlreiche Vorteile und hat sich als unverzichtbares Werkzeug etabliert. Doch neben den offensichtlichen Vorzügen gibt es auch Aspekte, die kritisch betrachtet werden müssen. Insbesondere die hohen Energieverluste, die mit der Erzeugung, dem Transport und der Nutzung von Druckluft einhergehen, stellen eine Herausforderung dar. Die aufwändige Herstellung der komprimierten Luft führt dazu, dass mehr als zwei Drittel der Lebenszykluskosten von Druckluftanlagen durch den Energieverbrauch (gegenüber Investitions- und Wartungskosten) entstehen. Bei der Entscheidung über den Einsatz von Druckluft müssen diese Vor- und Nachteile abgewogen werden.

Die Verwendung von Druckluft in Handwerksbetrieben hat zweifellos zahlreiche Vorteile und hat sich als unverzichtbares Werkzeug etabliert. Doch neben den offensichtlichen Vorzügen gibt es auch Aspekte, die kritisch betrachtet werden müssen. Insbesondere die hohen Energieverluste, die mit der Erzeugung, dem Transport und der Nutzung von Druckluft einhergehen, stellen eine Herausforderung dar. Die aufwändige Herstellung der komprimierten Luft führt dazu, dass mehr als zwei Drittel der Lebenszykluskosten von Druckluftanlagen durch den Energieverbrauch (gegenüber Investitions- und Wartungskosten) entstehen. Bei der Entscheidung über den Einsatz von Druckluft müssen diese Vor- und Nachteile abgewogen werden.

DRUCKEN

Grundlagen

Druckluft bezeichnet komprimierte atmosphärische Luft (78 % Stickstoff, 21 % Sauerstoff und 1 % anderer Gase). Sie wird als Energieträger, beispielsweise zum Betrieb von Druckluftbremsen bei Schienenfahrzeugen oder zum Antrieb von Maschinen genutzt. Darüber hinaus werden Reinigungsarbeiten sowie Arbeiten unter Atemschutz (Druckluft als Atemgas) mit Hilfe von Druckluft durchgeführt. Auch zur Kühlung oder zur Stickstofferzeugung wird Druckluft verwendet. Typische Druckluftwerkzeuge (vor allem in der Metallbranche) sind: Ausblaspistolen, Bohrmaschinen, Drehschrauber, Karosseriesäge, Lackierpistolen, Strahlgeräte oder Winkelschleifer.

Bestimmt wird der Zustand der Druckluft durch 3 Zustandsgrößen:

T = Temperatur

V = Volumen

p = Druck

Die Beziehung zwischen diesen Größen wird durch die allgemeine Gasgleichung dargestellt: (p x V) / T = konstant. Eine Erhöhung der Temperatur bei konstantem Volumen führt zu einem Anstieg des Drucks, während sich das Gas bei konstantem Druck ausdehnt, wenn die Temperatur steigt.

Die SI-Einheit des Drucks ist Pascal. 1 Pa = 1N / m2

In der Drucklufttechnik wird der Betriebsdruck üblicherweise in Bar angeben, wobei 1 bar = 105 Pa = 0,1 MPa entspricht.

Das Volumen V spielt eine entscheidende Rolle, insbesondere wenn es um die Berechnung von Luftmengen, Luftströmungen und den Energieverbrauch von Druckluftanlagen geht. Hier sind einige wesentliche Aspekte:

Volumen im Druckluftsystem:

Das Volumen gibt den Raum an, den die Druckluft einnimmt, und wird üblicherweise in Litern oder Kubikmetern gemessen

Volumenstrom:

Der Volumenstrom in der Drucklufttechnik beschreibt die Menge an Luft, die pro Zeiteinheit durch ein bestimmtes Rohr oder eine Leitung fließt. Er wird in Einheiten wie Litern pro Sekunde (l/s) oder Kubikmetern pro Stunde (m³/h) gemessen.

Die Formel für den Luftvolumenstrom lautet v̇ = A x v, wobei A die Querschnittsfläche (z.B. einer Rohrleitung) und v die Geschwindigkeit der Luft sind.

In der Praxis wird für die Angabe des Lufvolumenstroms bei Kolbenkompressoren die Einheit l/min und bei Schraubenkompressoren die Einheit m3/min verwendet. Luftvolumenströme können nur dann miteinander verglichen werden, wenn ihnen der gleiche Druck und die gleiche Temperatur zugrunde liegen.

Entsprechend dem Verwendungszweck wird Luft mit Verdichtern (sog. Kompressoren) auf einen höheren Druck gebracht und je nach Anwendungsfall unterschiedlich behandelt. Der Energieaufwand beim Verdichten der Luft ist enorm, da viel Wärmeenergie entsteht, die meist ungenutzt bleibt. Zur Druckluft-Erzeugung werden im Wesentlichen zwei unterschiedliche Systeme genutzt: der Kolben- oder Schraubenkompressor.

Bestimmt wird der Zustand der Druckluft durch 3 Zustandsgrößen:

T = Temperatur

V = Volumen

p = Druck

Die Beziehung zwischen diesen Größen wird durch die allgemeine Gasgleichung dargestellt: (p x V) / T = konstant. Eine Erhöhung der Temperatur bei konstantem Volumen führt zu einem Anstieg des Drucks, während sich das Gas bei konstantem Druck ausdehnt, wenn die Temperatur steigt.

Die SI-Einheit des Drucks ist Pascal. 1 Pa = 1N / m2

In der Drucklufttechnik wird der Betriebsdruck üblicherweise in Bar angeben, wobei 1 bar = 105 Pa = 0,1 MPa entspricht.

Das Volumen V spielt eine entscheidende Rolle, insbesondere wenn es um die Berechnung von Luftmengen, Luftströmungen und den Energieverbrauch von Druckluftanlagen geht. Hier sind einige wesentliche Aspekte:

Volumen im Druckluftsystem:

Das Volumen gibt den Raum an, den die Druckluft einnimmt, und wird üblicherweise in Litern oder Kubikmetern gemessen

Volumenstrom:

Der Volumenstrom in der Drucklufttechnik beschreibt die Menge an Luft, die pro Zeiteinheit durch ein bestimmtes Rohr oder eine Leitung fließt. Er wird in Einheiten wie Litern pro Sekunde (l/s) oder Kubikmetern pro Stunde (m³/h) gemessen.

Die Formel für den Luftvolumenstrom lautet v̇ = A x v, wobei A die Querschnittsfläche (z.B. einer Rohrleitung) und v die Geschwindigkeit der Luft sind.

In der Praxis wird für die Angabe des Lufvolumenstroms bei Kolbenkompressoren die Einheit l/min und bei Schraubenkompressoren die Einheit m3/min verwendet. Luftvolumenströme können nur dann miteinander verglichen werden, wenn ihnen der gleiche Druck und die gleiche Temperatur zugrunde liegen.

Entsprechend dem Verwendungszweck wird Luft mit Verdichtern (sog. Kompressoren) auf einen höheren Druck gebracht und je nach Anwendungsfall unterschiedlich behandelt. Der Energieaufwand beim Verdichten der Luft ist enorm, da viel Wärmeenergie entsteht, die meist ungenutzt bleibt. Zur Druckluft-Erzeugung werden im Wesentlichen zwei unterschiedliche Systeme genutzt: der Kolben- oder Schraubenkompressor.

DRUCKEN

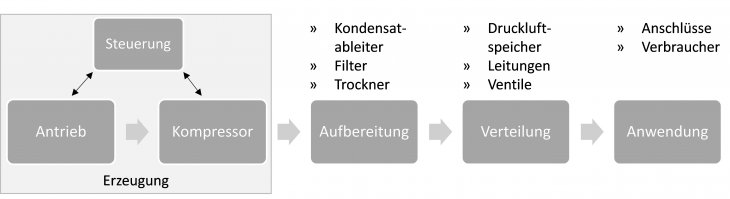

Aufbau eines Druckluftsystems

DRUCKEN

Effizienzpotentiale

Um Betriebskosten zu minimieren und gleichzeitig einen nachhaltigen Umgang mit Energie zu fördern, sind gezielte Effizienzmaßnahmen im Bereich der Druckluft von großer Bedeutung. In diesem Kontext werden verschiedene Maßnahmen aufgezeigt, angefangen bei der Analyse des tatsächlichen Druckluftbedarfs bis hin zur Substitution durch elektrische Geräte. Eine umfassende Herangehensweise an die Optimierung der Druckluftanlagen kann nicht nur zu Kosteneinsparungen führen, sondern auch die Umweltbilanz des Handwerksbetriebs verbessern. Die Energiekosten machen bis zu 70 % der gesamten Lebenszykluskosten eines Kompressors aus. Im Folgenden werden einige Schlüsselmaßnahmen präsentiert, die Handwerksbetriebe in Erwägung ziehen können, um ihre Druckluftsysteme effizienter zu gestalten.

Leitungsmaterialien und -dimensionierung: Die Art und Beschaffenheit der Leitungsmaterialien knüpft direkt an die Verminderung der Leckageverluste an. Um Ineffizienzen der Druckluftleitungen zu vermeiden, sollten idealerweise korrosionsbeständige Rohre aus Kunststoff, Edelstahl oder Aluminium sowie robuste, flexible Schläuche mit Gewebeeinlage aus PVC, PUR oder Gummi verwendet werden. Darüber hinaus spielt die richtige Dimensionierung der Rohrleitung eine wichtige Rolle bei der Verhinderung von Verlusten. Generell sollte die Nennweite der Druckluftleitung möglichst groß sein, da Druckverluste vor allem durch zu klein bzw. zu eng dimensionierte Druckluftleitungen entstehen. Eine richtige Dimensionierung führt zu 5-10 % Energieeinsparung pro bar.

Die wichtigsten Auslegungskriterien für das Druckluftnetz sind: Volumenstrom, Betriebsdruck, Leitungslänge und Druckabfall.

Substitution der Druckluft: Die Substitution von Druckluft, also letztlich die Vermeidung von Druckluftgebrauchs in Prozessen oder Verfahren, führt natürlich zu Einsparungen. Neben speziellen Verfahren, die beispielsweise durch elektronisch angetriebene Techniken ersetzt werden können, bieten vielmehr alltägliche Situationen in Unternehmen Einsparmöglichkeiten. Das Reinigen von Maschinen, Werkstücken oder Arbeitsplätzen mit Druckluft ist oft gängige Praxis in Unternehmen. Durch die Vermeidung des Gebrauchs von Druckluft in solchen Fällen, kann oft ein Einsparpotenzial von bis zu 15 % der Energiekosten realisiert werden.

Abschalten der Anlagen: Das komplette Abschalten anstelle von Stand-by-Zuständen von Kompressoren und Trocknern bei Betriebsstillständen, am Wochenende, an Feiertagen etc., erhöht die Lebensdauer der Anlagen und vermindert Ineffizienzen durch bspw. Leckagen oder ähnliches.

Wartung: Regelmäßige Wartung der Kompressoren, Filter, Armaturen und Ventile reduziert Ineffizienzen und erhöht die Lebensdauer der Anlage.

Kraft-Wärme-Kopplung (KWK) mit Druckluft: Die Kraft-Wärme-Kopplung, also die gekoppelte Erzeugung von Wärme und Strom durch Verbrennen von beispielsweise Erdgas, ist bereits eine etablierte Technologie. Ein relativ neuer Ansatz ist die gekoppelte Erzeugung von Wärme und Druckluft. In diesem Fall ist dem Motor kein Stromgenerator nachgeschaltet, sondern ein Schraubenverdichter, der aus der Motorenenergie Druckluft erzeugt. Dadurch ist es möglich, Wärme und Druckluft energetisch effizient mit thermischen Wirkungsgraden um 85 % zu erzeugen. Die Anlagen können sich je nach Nutzungszeit bereits nach wenigen Jahren amortisieren. Wichtig hierbei ist ein zeitgleicher Bedarf von Wärme und Druckluft.

Abwärmenutzung: Bei der Herstellung von Druckluft entsteht ein hohes Abwärmeaufkommen, welches oft ungenutzt in die Umwelt entweicht. Dabei liegt in der Abwärme ein hohes Einsparpotenzial, oft von bis zu 90%. Die Abwärme kann zur Unterstützung der Raumheizung genutzt werden oder, über einen Wärmetauscher, als Warmwasser für bspw. die Unterstützung der Zentralheizung oder für das Brauchwasser.

Leitungsmaterialien und -dimensionierung: Die Art und Beschaffenheit der Leitungsmaterialien knüpft direkt an die Verminderung der Leckageverluste an. Um Ineffizienzen der Druckluftleitungen zu vermeiden, sollten idealerweise korrosionsbeständige Rohre aus Kunststoff, Edelstahl oder Aluminium sowie robuste, flexible Schläuche mit Gewebeeinlage aus PVC, PUR oder Gummi verwendet werden. Darüber hinaus spielt die richtige Dimensionierung der Rohrleitung eine wichtige Rolle bei der Verhinderung von Verlusten. Generell sollte die Nennweite der Druckluftleitung möglichst groß sein, da Druckverluste vor allem durch zu klein bzw. zu eng dimensionierte Druckluftleitungen entstehen. Eine richtige Dimensionierung führt zu 5-10 % Energieeinsparung pro bar.

Die wichtigsten Auslegungskriterien für das Druckluftnetz sind: Volumenstrom, Betriebsdruck, Leitungslänge und Druckabfall.

Substitution der Druckluft: Die Substitution von Druckluft, also letztlich die Vermeidung von Druckluftgebrauchs in Prozessen oder Verfahren, führt natürlich zu Einsparungen. Neben speziellen Verfahren, die beispielsweise durch elektronisch angetriebene Techniken ersetzt werden können, bieten vielmehr alltägliche Situationen in Unternehmen Einsparmöglichkeiten. Das Reinigen von Maschinen, Werkstücken oder Arbeitsplätzen mit Druckluft ist oft gängige Praxis in Unternehmen. Durch die Vermeidung des Gebrauchs von Druckluft in solchen Fällen, kann oft ein Einsparpotenzial von bis zu 15 % der Energiekosten realisiert werden.

Abschalten der Anlagen: Das komplette Abschalten anstelle von Stand-by-Zuständen von Kompressoren und Trocknern bei Betriebsstillständen, am Wochenende, an Feiertagen etc., erhöht die Lebensdauer der Anlagen und vermindert Ineffizienzen durch bspw. Leckagen oder ähnliches.

Wartung: Regelmäßige Wartung der Kompressoren, Filter, Armaturen und Ventile reduziert Ineffizienzen und erhöht die Lebensdauer der Anlage.

Kraft-Wärme-Kopplung (KWK) mit Druckluft: Die Kraft-Wärme-Kopplung, also die gekoppelte Erzeugung von Wärme und Strom durch Verbrennen von beispielsweise Erdgas, ist bereits eine etablierte Technologie. Ein relativ neuer Ansatz ist die gekoppelte Erzeugung von Wärme und Druckluft. In diesem Fall ist dem Motor kein Stromgenerator nachgeschaltet, sondern ein Schraubenverdichter, der aus der Motorenenergie Druckluft erzeugt. Dadurch ist es möglich, Wärme und Druckluft energetisch effizient mit thermischen Wirkungsgraden um 85 % zu erzeugen. Die Anlagen können sich je nach Nutzungszeit bereits nach wenigen Jahren amortisieren. Wichtig hierbei ist ein zeitgleicher Bedarf von Wärme und Druckluft.

Abwärmenutzung: Bei der Herstellung von Druckluft entsteht ein hohes Abwärmeaufkommen, welches oft ungenutzt in die Umwelt entweicht. Dabei liegt in der Abwärme ein hohes Einsparpotenzial, oft von bis zu 90%. Die Abwärme kann zur Unterstützung der Raumheizung genutzt werden oder, über einen Wärmetauscher, als Warmwasser für bspw. die Unterstützung der Zentralheizung oder für das Brauchwasser.

DRUCKEN

Leckage-Verluste

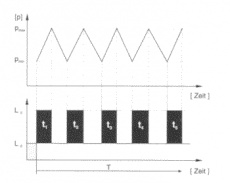

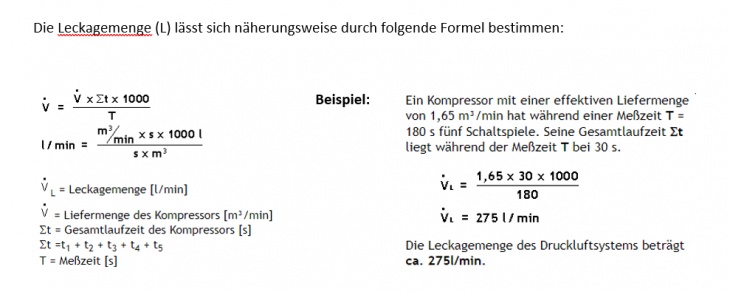

Eine einfache Methode zu einer ersten Grobabschätzung von Leckageverlusten kann der Betrieb in der Regel selbst durchführen. Diese basiert auf der Einschaltdauermessung des Kompressors und kann ausschließlich bei Kompressoren mit Aussetz- und Leerlaufbetrieb durchgeführt werden. Während dieser Messung sind die Verbraucher im Netz abgeschaltet. Durch Leckagen im System wird Druckluft verbraucht, und infolgedessen sinkt der Netzdruck. Der Kompressor muss diese Leckagemenge ausgleichen. Die Gesamtlaufzeit des Kompressors (St) wird über eine Messzeit (T) erfasst. Um zuverlässige Ergebnisse zu erzielen, sollte die Messzeit T mindestens 5 Schaltintervalle des Kompressors umfassen.

Leckage-Verluste

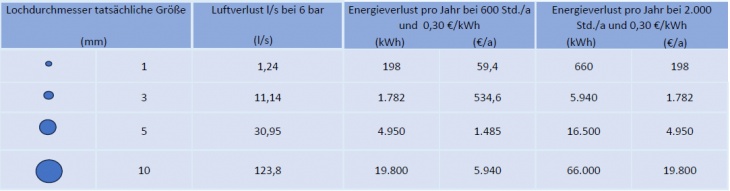

Hier finden Sie eine Musterberechnung zu Verlusten bei Druckluftleckagen in einem KfZ-Betrieb. Leckage im Druckluftgesamtsystem, in Verteilerleitungen oder an den diversen Anschlussstellen, Kupplungen, etc., führen zu hohen Kostenverlusten. Durch deren Senkung können bis zu 50 % Energie eingespart werden. Die Identifizierung von Leckagen im Druckluftsystem erfolgt oft über Ultraschallmessungen oder mit Hilfe sog. Leckagesprays.

Der Musterberechnung liegen real existierende, Vor-Ort aufgenommene Daten zu Grunde, welche anonymisiert wurden. (Verlinkung)

Der Musterberechnung liegen real existierende, Vor-Ort aufgenommene Daten zu Grunde, welche anonymisiert wurden. (Verlinkung)

DRUCKEN

Kolben vs. Schraubenkompressor

Unterscheidung zwischen Kolben- und Schraubenkompressoren

Bei der Entscheidung zwischen Kolbenkompressoren und Schraubenkompressoren ist es entscheidend, die spezifischen Anforderungen und Gegebenheiten zu berücksichtigen, um den optimalen Kompressor für den jeweiligen Einsatzzweck auszuwählen.

Es ist grundlegend, den Druckluftbedarf zu ermitteln. Ist dieser sporadisch und punktuell oder besteht ein konstanter, gleichmäßiger Verbrauch? In Fällen mit verteilter Nutzung über den Tag, wie beispielsweise in KFZ-Werkstätten mit wechselnder Verwendung von Druckluftwerkzeugen, empfiehlt sich ein Kolbenkompressor.

Kolbenkompressoren:

Diese Kompressoren sind in der Regel mit einem integrierten Speicher ausgestattet. Sie eignen sich gut, wenn das Behältervolumen ausreicht, um den Kompressor selten starten zu lassen und den Behälter für längere Zeit zu füllen. Die Einschaltdauer eines Kolbenkompressors beträgt etwa 50%, was für eine optimale Nutzung und Lebensdauer entscheidend ist. Druckluft wird erzeugt, indem Umgebungsluft angesaugt und durch einen Kolben komprimiert wird. Sobald der erzeugte Druck den im Behälter vorhandenen Druck übersteigt, öffnet sich das Druckventil und gibt die komprimierte Luft an den Kessel oder die Leitung ab.

Es gibt eine vielfältige Auswahl von Kolbenkompressoren mit unterschiedlichen Leistungsdaten. Wesentliche Kennzahlen sind die Ansaugleistung und die effektive Liefermenge. Letztere muss ausreichend für die ermittelten Verbräuche sein, da die Ansaugleistung in der Regel höher angegeben wird.

Schraubenkompressoren:

Schraubenkompressoren sind ideal für Anwendungen mit konstantem und regelmäßigem Luftverbrauch, wie in Produktionsanlagen oder Maschinen. Sie sind als Dauerläufer konzipiert und saugen Luft aus der Umgebung an, die durch zwei parallellaufende Rotoren verdichtet wird. Diese Rotoren arbeiten ähnlich einer Förderschnecke und verdichten die Luft in den entstehenden Hohlräumen. Die noch mit Fluid vermischte Druckluft wird durch eine Abscheidepatrone geführt, um das Fluid von der Druckluft zu trennen.

Aufgrund des Verdichtungsprozesses ist die Druckluft heiß, weshalb sie vor der Abgabe an das Druckluftnetz durch einen Luftkühler abgekühlt wird. Bei Schraubenkompressoren, die gelegentlich als Kaltläufer starten, kann sich Kondenswasser im Öl bilden, was zu Verdichterschäden und höheren Wartungs- und Reparaturkosten führen kann. Schraubenkompressoren eignen sich insbesondere für industrielle Anwendungen wie in großen Lackierereien oder Fertigungsstraßen mit pneumatischen Steuerungen.

Es ist entscheidend sicherzustellen, dass ausreichende Luftzufuhr für den Kompressor vorhanden ist, da durch den permanenten Betrieb eine gewisse Hitze entsteht. Bei begrenztem Raum empfiehlt es sich, die ausgestoßene warme Luft gezielt nach außen zu leiten, um Überhitzung und Ausfälle zu vermeiden.

Bei der Entscheidung zwischen Kolbenkompressoren und Schraubenkompressoren ist es entscheidend, die spezifischen Anforderungen und Gegebenheiten zu berücksichtigen, um den optimalen Kompressor für den jeweiligen Einsatzzweck auszuwählen.

Es ist grundlegend, den Druckluftbedarf zu ermitteln. Ist dieser sporadisch und punktuell oder besteht ein konstanter, gleichmäßiger Verbrauch? In Fällen mit verteilter Nutzung über den Tag, wie beispielsweise in KFZ-Werkstätten mit wechselnder Verwendung von Druckluftwerkzeugen, empfiehlt sich ein Kolbenkompressor.

Kolbenkompressoren:

Diese Kompressoren sind in der Regel mit einem integrierten Speicher ausgestattet. Sie eignen sich gut, wenn das Behältervolumen ausreicht, um den Kompressor selten starten zu lassen und den Behälter für längere Zeit zu füllen. Die Einschaltdauer eines Kolbenkompressors beträgt etwa 50%, was für eine optimale Nutzung und Lebensdauer entscheidend ist. Druckluft wird erzeugt, indem Umgebungsluft angesaugt und durch einen Kolben komprimiert wird. Sobald der erzeugte Druck den im Behälter vorhandenen Druck übersteigt, öffnet sich das Druckventil und gibt die komprimierte Luft an den Kessel oder die Leitung ab.

Es gibt eine vielfältige Auswahl von Kolbenkompressoren mit unterschiedlichen Leistungsdaten. Wesentliche Kennzahlen sind die Ansaugleistung und die effektive Liefermenge. Letztere muss ausreichend für die ermittelten Verbräuche sein, da die Ansaugleistung in der Regel höher angegeben wird.

Schraubenkompressoren:

Schraubenkompressoren sind ideal für Anwendungen mit konstantem und regelmäßigem Luftverbrauch, wie in Produktionsanlagen oder Maschinen. Sie sind als Dauerläufer konzipiert und saugen Luft aus der Umgebung an, die durch zwei parallellaufende Rotoren verdichtet wird. Diese Rotoren arbeiten ähnlich einer Förderschnecke und verdichten die Luft in den entstehenden Hohlräumen. Die noch mit Fluid vermischte Druckluft wird durch eine Abscheidepatrone geführt, um das Fluid von der Druckluft zu trennen.

Aufgrund des Verdichtungsprozesses ist die Druckluft heiß, weshalb sie vor der Abgabe an das Druckluftnetz durch einen Luftkühler abgekühlt wird. Bei Schraubenkompressoren, die gelegentlich als Kaltläufer starten, kann sich Kondenswasser im Öl bilden, was zu Verdichterschäden und höheren Wartungs- und Reparaturkosten führen kann. Schraubenkompressoren eignen sich insbesondere für industrielle Anwendungen wie in großen Lackierereien oder Fertigungsstraßen mit pneumatischen Steuerungen.

Es ist entscheidend sicherzustellen, dass ausreichende Luftzufuhr für den Kompressor vorhanden ist, da durch den permanenten Betrieb eine gewisse Hitze entsteht. Bei begrenztem Raum empfiehlt es sich, die ausgestoßene warme Luft gezielt nach außen zu leiten, um Überhitzung und Ausfälle zu vermeiden.

DRUCKEN

Effizienzpotentiale Checkliste

- Druckluftbedarf analysieren:

- Eine präzise Analyse des Betriebdrucks bildet die Grundlage für alle weiteren Optimierungsmaßnahmen.

- Der Betriebsdruck ist auf die Maschinen und Werkzeuge angepasst (Hersteller nach optimaler Druckhöhe fragen). Dieser sollte hoch wie nötig und so niedrig wie möglich sein.

- Druckluft wird nur für wirklich notwendige fertigungstechnisch vorgesehene Aufgaben eingesetzt

Leckagen schnellstmöglich beseitigen:

- Regelmäßige Wartung des Kompressors

- Das Druckluftnetz (Werkzeuge, Maschinen und Leitungen) wird regelmäßig auf Leckagen geprüft (monatlich)

- Der Betriebsdruck sollte nicht erhöht werden, um Leckagen zu kompensieren

- Der Kompressor läuft nicht, wenn kein Druckluftbedarf besteht

- Das Rohrmaterial ist korrosions- und oxidationsfest

- Druckverluste in der Leitung

- Die Filter werden regelmäßig gereinigt bzw. ausgetauscht (allgemein nach 8.700 Betriebsstunden / einmal pro Jahr, Aktivkohlefilterelemente nach 1.500 Betriebsstunden / alle drei Monate)

- Der Filtrationsgrad ist so gewählt, dass keine bessere als die tatsächlich benötigte Druckluftqualität erreicht wird

- Das Leitungszubehör ist so gewählt, dass der Druckverlust möglichst gering ist

- Leitungen und Schläuche sind geradlinig und mit ausreichendem Durchmesser verlegt

- Spiralschläuche werden nur in geringem Maße eingesetzt, die Regel sind gerade PU-Schläuche

- Die Schläuche sind so kurz wie möglich, es befinden sich keine Knoten oder Flickstücke in den Schläuchen

- Investition in energieeffiziente Kompressoren:

- Die Auswahl moderner, energieeffizienter Kompressoren reduziert den Gesamtenergieverbrauch und gewährleistet eine zuverlässige Druckluftversorgung. (siehe. Vergleich Kolben-Schraubenkompressor)

- Gute Auslastung (über 60 %)

- Der Kompressor weist ein Last/Leerlaufverhältnis von mehr als 80 % auf

- Wärmerückgewinnung:

- Die Kompressorabwärme wird zur Wärmerückgewinnung genutzt (nur bei Anlagen > 11 kW Leistung)

- Wartungsplanung

- Es gibt einen verantwortlichen Anlagenbetreuer

- Es gibt einen Wartungsplan und es werden regelmäßig Wartungen und Funktionskontrollen durchgeführt

- Der Betriebsstundenzähler wird monatlich abgelesen und ausgewertet

- Es wurde ein Wartungsvertrag abgeschlossen

- Mitarbeiterschulungen:

- Die Sensibilisierung des Personals für effizienten Umgang mit Druckluft und die Bedeutung von Wartung verbessert das Gesamtbewusstsein im Betrieb.

DRUCKEN